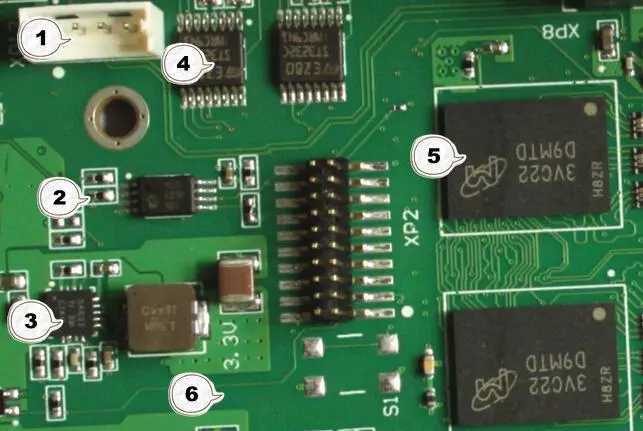

壓接是線路板生產過程中必要的組裝工序,但此工序會遇到銅箔起皺、疊層偏斜、樹脂空洞等情況。 讓我們仔細看看。

一、前言

對于多層PCB制造商來說,壓合是最重要的工序。 生產過程中存在很多值得研究和討論的問題,如銅箔起皺、層壓層偏斜、樹脂空洞、白邊白角、分層起泡、板厚不均等。

要解決上述問題,需要對主要壓制材料(內芯板,PP)和壓制機的控制點有清晰的認識,熟悉其特性。

二、壓制過程中的主要材料

A. 內芯板:

多層PCB板中已蝕刻成內部圖形的芯板稱為內芯板。 壓合前,內芯板必須進行棕化(發黑)處理,以增加內銅箔表面的粗糙度,以便PP片粘合劑在壓合過程中能與銅面充分結合,從而增加粘合力 PP 和銅表面之間。

隨著多層板的層數越來越高,內芯板也越來越薄。 水平褐變工藝逐漸采取垂直黑化工藝來確認內芯板褐變效果是否滿足要求,主要從微蝕量、耐酸時間、褐變張力三個方面進行確認。

B、預浸料(PP)

1. 組成:

常用的PP板材主要由環氧樹脂和玻璃纖維組成。

2、主要基本物理性能:

①膠含量RC%:環氧樹脂的比例可按IPC-TM-650 2.3.16的測試方法進行測試;

② 凝膠時間GT:從B階PP片材在170℃下測試到C階完全固化所需的時間,可按照IPC-TM-650 2.3.18的測試方法進行測試;

③揮發物V C%:測試PP片經過浸泡處理后的殘留溶劑,可按IPC-TM-650 2.3.19進行測試;

3、功能:

① 作為核心板與核心板、PCB核心板與銅箔結合的介質;

②阻抗控制:提供合適的絕緣層厚度;

4、規格:

目前主要使用的PP片材有106、1080、3313.、2116、1506、7628。不同規格、相同規格、不同含膠量的PP片材壓制厚度不同。

5、儲存條件:

濕度:≤50%RH;

溫度:≤5℃:可保存180天; 20±2℃可保存90天;

三、壓接設備

1、熱壓機類型:

根據加熱方式的不同,主要可分為:

①電加熱:這是早期的加熱方式,但由于升降溫不穩定,現在很少使用

②熱煤油加熱:熱媒油通過鍋爐加熱,然后由熱媒油將熱量傳遞給壓榨機。 由于提供的熱量穩定,易于控制溫升和降溫。 目前大多數印刷機均采用這種加熱方式。

2、加壓方法:

目前壓力機大多采用液壓加壓,壓力源為向下的圓柱形氣缸

3、控制點:

①抽真空:壓機上料后、開始壓制前,先抽真空,避免壓制過程中殘留氣泡;

②時間:各階段溫度、壓力的斜率和保壓時間主要影響升溫速率和固化時間;

③壓力:各階段對生產板的壓力主要影響生產板的膠水流動和應力釋放;

④溫度:壓機各階段熱板的溫度主要影響生產板材的實際溫度;

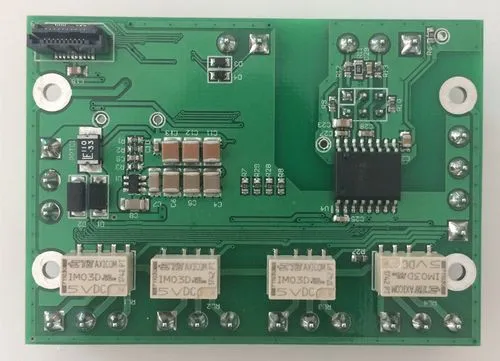

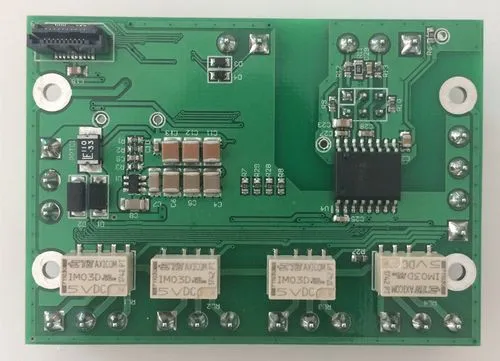

四、壓制后質量要點:

1、生產板的可靠性:

①熱應力:測量生產板材的耐熱性能。 測試方法:熱沖擊(288±5℃,浸錫3次,10秒/次);

②TG; 測量生產板PP是否完全固化,測試方法:IPC-TM-650 2.4.25 DSC

③剝離強度:測量PCB生產板銅箔與PP之間的附著力。 測試方法:IPC-TM-650 2.4.8

2、厚度:

① 切片并測量各介質層的厚度;

②用測厚儀測量生產板材邊緣和中部的厚度,一般測量5點或9點;

3、外觀:無凹坑凹痕、銅箔皺紋、白邊角

五、結論

壓制過程中產生的異常現象一般可以在外層蝕刻后發現(特別是樹脂空洞、白邊、白角)。 此時距生產板的壓生產時間已超過3-5天,異常跟蹤相對困難。 根據以往的經驗,大部分異常是由工藝操作或材料設備異常引起的。 因此,在日常運營管控中,必須全面遵循WI標準。 PCB設備必須定期完成抽查和檢測。 如有異常,必須及時停機解決。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱