印制電路板銅片布線注意事項

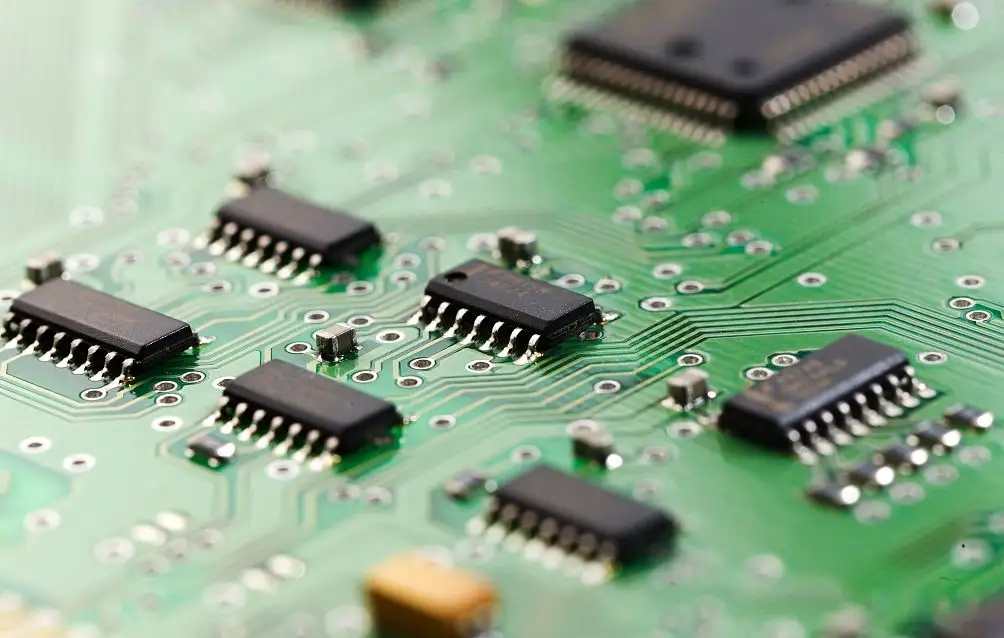

布線的電流密度:現(xiàn)在大多數電子電路都是由用銅粘合的絕緣板制成的。 常見電路板銅片的厚度為35μm。 電流密度值可按1A/mm接線經驗值取,具體計算可參見課本。 為了保證布線的機械強度,線寬應大于或等于0.3mm(其他非電源電路板的最小線寬可能更小)。 銅片厚度為70μm的電路板在開關電源中也很常見,因此電流密度可以更高。

另外,常用的PCB設計工具軟件一般都有設計規(guī)范項,如線寬、線距、干托盤過孔尺寸等參數可以設置。 設計電路板時,設計軟件可以自動按照規(guī)范執(zhí)行,可以節(jié)省大量時間,減少部分工作量,降低錯誤率。

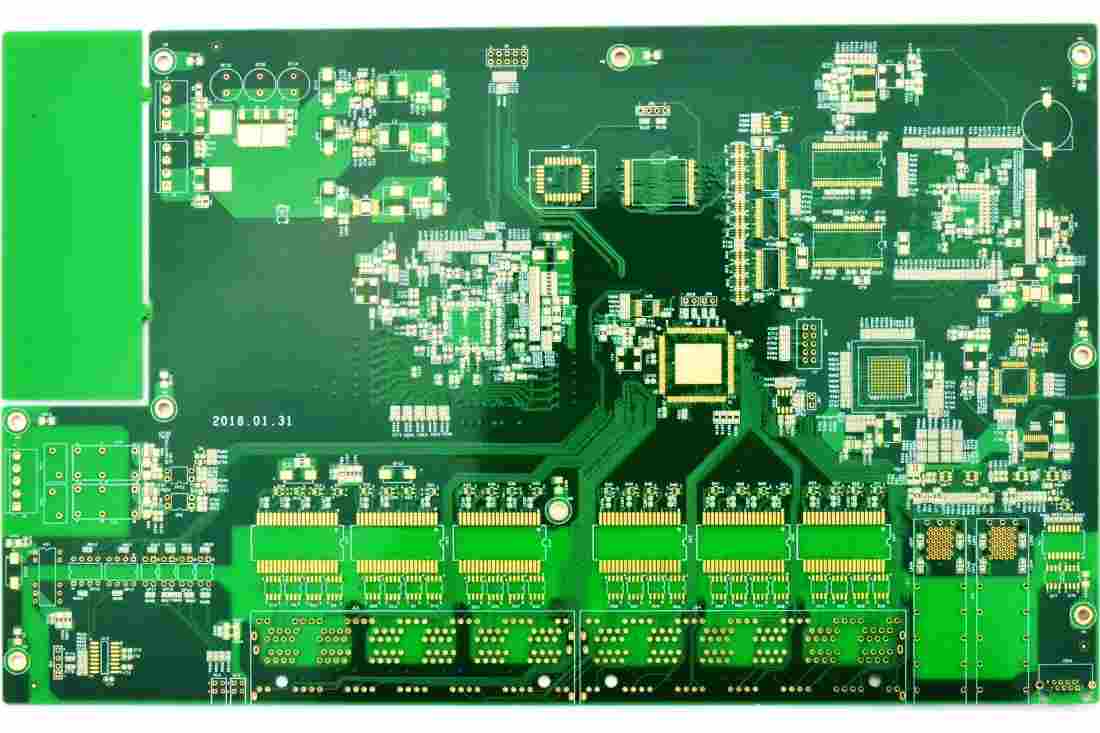

一般可靠性要求較高的電路或布線均可采用雙面板。 其特點是成本適中、可靠性高,可以滿足大多數應用。

模塊化電源線的部分產品還采用多層板,主要是方便集成變壓器電感等功率器件、優(yōu)化布線、冷卻功率管等。 其優(yōu)點是工藝美觀一致、變壓器散熱好,但缺點是成本高、靈活性差,只適合工業(yè)化大規(guī)模生產。

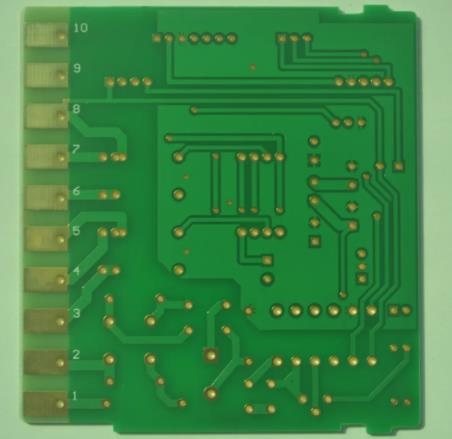

單面板和市場流通的通用開關電源幾乎都采用單面電路板,具有成本低的優(yōu)點。 PCB設計和PCB生產過程中的一些措施也可以保證其性能。

今天,我想談談單面印刷電路板設計中的一些經驗。 由于單面板價格便宜且易于制造,因此廣泛應用于開關電源電路中。 由于它們只有一側與銅綁定,因此設備的電氣連接和機械固定必須依賴于那層銅皮,處理時必須小心。

為了保證良好的焊接機械結構性能,單面板焊盤應稍大,以保證銅片與基板之間良好的結合力,防止銅片在受到振動時剝落、斷裂。 一般焊環(huán)寬度應大于0.3mm。 焊盤孔的直徑應略大于器件引腳的直徑,但也不宜太大,以保證引腳與焊盤之間通過焊料連接的最短距離。 焊盤孔的大小不應干擾正常檢查。 焊盤孔的直徑一般比引腳直徑大0.1-0.2mm。 多針裝置也可以做得更大,以確保檢查順利進行。

電氣線路應盡可能寬。 原則上寬度應大于焊盤直徑。 特殊情況下,必須在布線與焊盤相交處加寬線路(俗稱產生淚滴),以避免在一定條件下線路與焊盤斷裂。 原則上最小線寬應大于0.5mm。

單面板上的元件應靠近電路板。 對于需要架空散熱的器件,應在器件與電路板之間的引腳上加套管,以支撐器件并增加絕緣。 應盡量減少或避免外力沖擊對焊盤與引腳連接的影響,以增強焊接的牢固性。 電路板上重量較大的元件可以增加支撐連接點,這樣可以加強與電路板的連接強度,如變壓器、功率器件散熱器等。

單面板焊面引腳可以留長一些,不影響其與外殼的距離。 其優(yōu)點是可以增加焊接部位的強度,增加焊接面積。 焊接不良的現(xiàn)象可以立即發(fā)現(xiàn)。 當引腳較長且剪腳時,焊接部分受力較小。 在臺灣和日本,常采用將焊接面上的器件引腳彎曲,與PCB形成45度角,然后進行焊接。 原因與上面相同。 今天我就來說說雙面板設計中的一些問題。 雙面印制電路板用于要求較高或布線密度較高的場合時,其性能和指標均比單面板好得多。

由于雙面板焊盤的孔已經進行了高強度金屬化處理,所以焊環(huán)可以比單面板的小,焊盤孔徑可以略大于引腳直徑,因為有利于 以便焊接過程中焊料溶液通過孔滲透到頂部焊盤中,從而增加焊接可靠性。 然而,有一個缺點。 如果孔太大,波峰焊時有些器件在噴錫的沖擊下可能會浮起,造成一些缺陷。

對于大電流布線的處理,線寬可以按照上一篇文章處理。 如果寬度不夠,一般可以通過對布線鍍錫增加厚度來解決。 方法有很多種。

1、將走線設置為焊盤屬性,這樣PCB制作時走線就不會被阻焊層覆蓋,熱風整平鍍錫。

2、 將焊盤放置在需要布線的地方,并將焊盤設置為需要布線的形狀。 注意將焊盤孔設置為零。

3、這種方法在阻焊層上走線是最靈活的,但并不是所有的電路板制造商都會明白你的意圖,所以需要用文字來描述。 焊線放置在阻焊層上的位置不會被阻焊層覆蓋

PCB鍍錫的幾種方法如上。 需要注意的是,如果寬布線全部鍍錫,焊接后會粘結大量焊錫,且分布不均勻,影響美觀。 一般可采用鍍錫寬度1~1.5mm的細帶,長度可根據線路確定。 鍍錫間隔為0.5~1mm的雙面電路板,為布局布線提供了極大的選擇性,可以使布線更加合理。 接地方面,電源地和信號地必須分開,兩個地可以在濾波電容處合并,以避免大脈沖電流通過信號地連接而產生意外的不穩(wěn)定因素。 信號控制回路盡量采用一點接地方式。 有一種技巧是,將不接地的布線盡量放在同一布線層,最后將地線放在另一層。 一般輸出線先經過濾波電容,然后到負載。 輸入線也必須先經過電容器,然后到達變壓器。 其理論依據是讓紋波電流通過濾波電容。

電壓反饋采樣。 為了避免大電流通過接線的影響,反饋電壓采樣點必須放在電源輸出端,以提高整機的負載效應指標。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱