SMT表面貼裝技術的優勢

作為新一代組裝技術,SMT技術只有40多年的歷史,但這項技術從誕生之日起就充分顯示出其強大的生命力。 它以超常的速度完成了從誕生、完善到成熟的歷程,進入了大規模產業化應用的繁榮期。 今天,無論是投資電子產品還是民用電子產品,都有它的影子。 為什么SMT發展這么快? 這主要是由于SMT的以下優點。

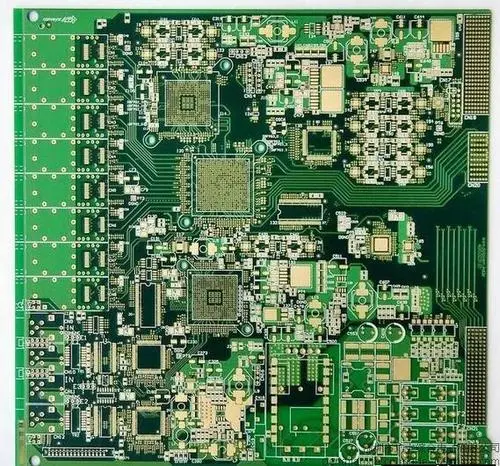

1、組裝密度高

與傳統穿孔元件相比,片式元件的面積和質量大大降低。 一般而言,采用SMT可使電子產品體積減少60%~70%,質量降低75%。 采用通孔安裝技術,基于2.54mm網格安裝元器件; SMT組裝元器件的柵格從1.27mm發展到目前的0.5mm,安裝元器件密度更高。 例如,一個64腳的DIP集成塊,其裝配面積為25mm×75m,而同一引腳采用引線間距為0.63mm的QFP,其裝配面積為12mm×12mm,面積為1/12 通孔技術。

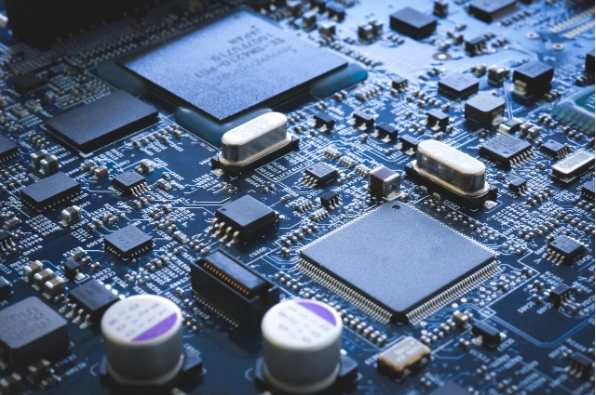

2、可靠性高

由于貼片元件可靠性高,元件小而輕,抗震能力強。 電子加工可采用自動化生產,貼裝可靠性高。 一般焊點不良率低于百萬分之十,比通孔插頭元件的波峰焊技術低一個數量級。 采用SMT組裝的電子產品平均MTBF為250000小時。 目前,幾乎90%的電子產品都采用SMT技術。

3、高頻特性好

由于貼片元器件安裝牢固,通常不帶引線或短引線,減少了寄生電感和電容的影響,改善了電路的高頻特性。 用SMC和SMD設計的電路最高頻率為3GHz,而通孔元件只有500MHz。 SMT還可以縮短傳輸延遲時間,可用于時鐘頻率在16MHz以上的電路。 如果采用MCM技術,計算機工作站的高端時鐘頻率可達100MHz,寄生電抗帶來的額外功耗可降低到原來的1/3~1/2。

4、降低成本

減少印制板的使用面積,是通孔技術的1/12。 如果采用CSP安裝,占地面積將大大減少。

減少了印制板上鉆孔的數量,節省了維修成本。

由于頻率特性的改善,降低了電路調試成本。

由于片式元器件體積小、重量輕,降低了封裝、運輸和儲存成本。

SMC、SMD發展迅速,成本迅速下降。 貼片電阻和通孔電阻的價格不到一毛錢。

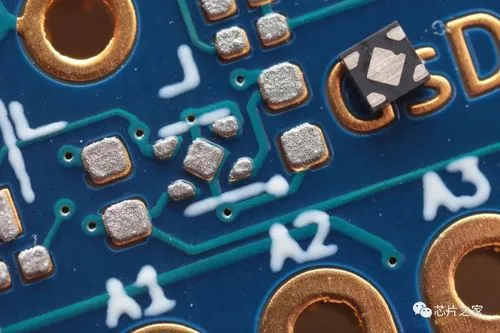

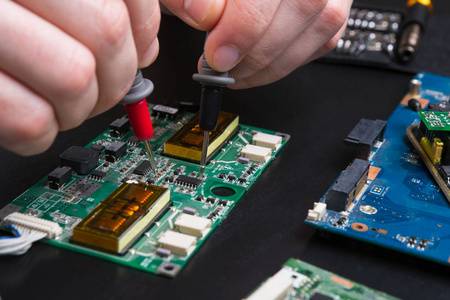

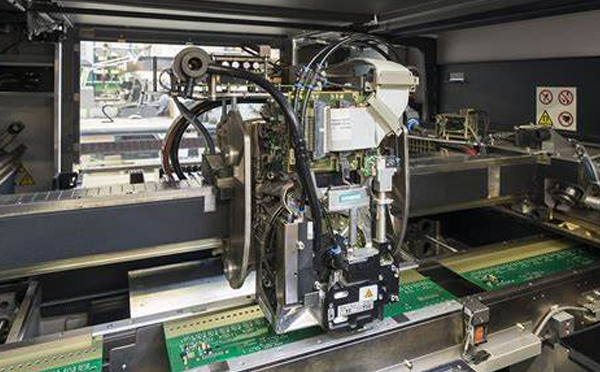

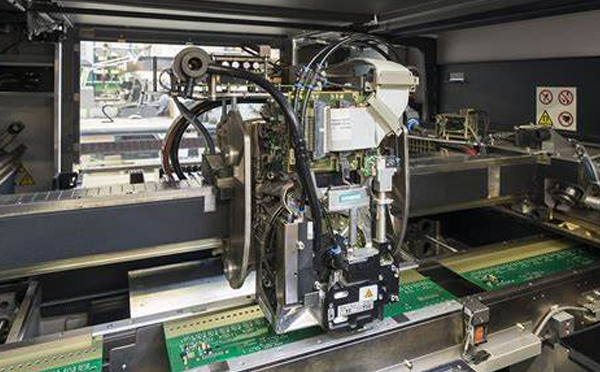

5、易于自動化生產

目前,為了實現穿孔安裝PCB的全自動化,需要擴大40%的原有PCB面積,以便自動插件的插件頭可以插入元件,否則空間間隙不夠, 和組件將被損壞。 自動貼片機采用真空吸嘴吸取和貼裝元器件。 真空吸嘴比元器件形狀小,可提高安裝密度。 實際上,小元件和細間距QFP元件都是通過自動貼片機生產,實現整線自動化生產。

當然,SMT量產也存在一些問題,比如元器件標稱值不明確,導致維護困難,需要專用工具; 多引腳QFP容易造成引腳變形,導致焊接失敗; 元器件與印制板之間的熱膨脹系數不一致,電子設備工作時焊點受到膨脹應力,導致焊點失效; 此外,回流焊時元器件整體發熱也會導致元器件產生熱應力,從而降低電子產品的長期可靠性。 但是,這些問題都是發展中的問題。 隨著專用拆裝設備的出現和新型低膨脹系數印制板的出現,它們不再是SMT進一步發展的障礙。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱