在電子制造行業,“交付率”是衡量企業競爭力的核心指標之一。尤其在PCBA領域,客戶對交付周期的要求近乎苛刻——既要快,又要穩。然而,傳統生產模式中,信息孤島、進度不透明、質量追溯難等問題,常常導致訂單延期、客戶流失。

如何破局?

鑫景福科技給出的答案是:MES系統(制造執行系統)。

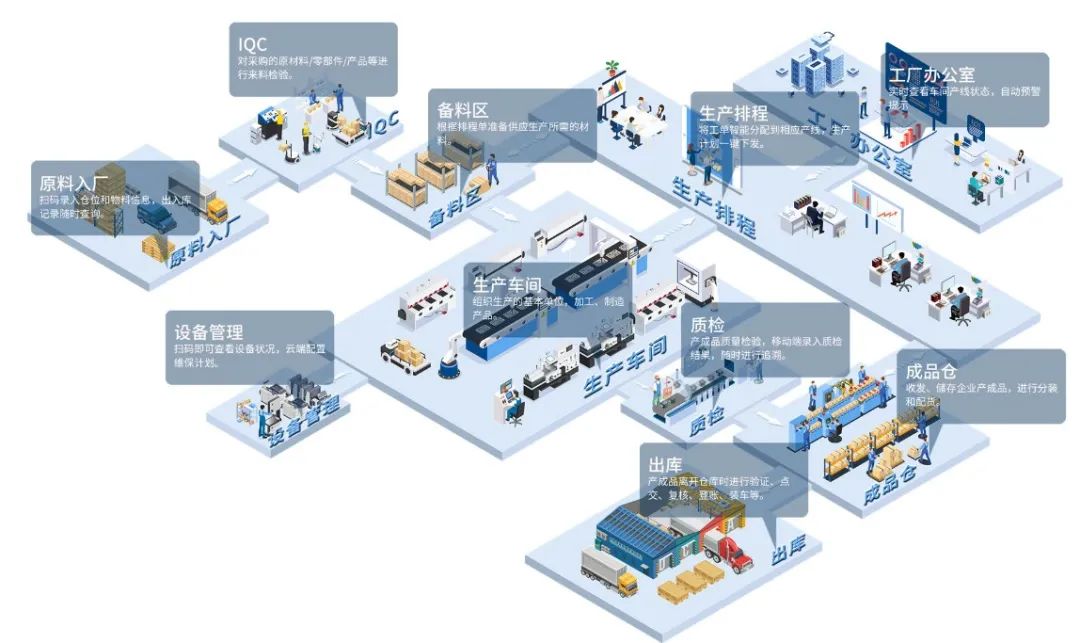

一、MES系統:讓生產全程“透明化”

過去,生產進度靠人工匯報、問題處理靠經驗判斷,不僅效率低,還容易出錯。而鑫景福引入的MES系統,如同為工廠裝上了“智慧大腦”:

?實時監控:從物料入庫到成品出貨,每一道工序的狀態、設備運行參數、員工操作記錄,均以秒級速度同步至系統后臺。

?數據驅動決策:系統自動分析生產瓶頸,例如貼片機效率下降、波峰焊良率波動等問題,并推送優化建議,讓管理從“救火”變為“預防”。

?客戶共享進度:客戶可隨時登錄專屬端口,查看訂單的實時進展,包括物料采購、排產計劃、質檢結果等,消除信息不對稱的焦慮。

結果:訂單平均交付周期縮短30%,緊急訂單響應速度提升50%。

二、從“人盯產線”到“系統控全局”

在鑫景福的車間里,MES系統深度融入生產場景:

1.智能排產

系統根據訂單優先級、設備負載、物料庫存,自動生成最優生產計劃。例如,某醫療客戶急需5000套呼吸機PCBA,系統僅用10分鐘便協調出6條SMT線同步生產,確保7天內交付。

2. 質量閉環管控

?實時預警:當AOI檢測到焊點不良率超過閾值,系統立即暫停產線,并通知工程師介入。

?全流程追溯:每一塊PCBA的物料批次、工藝參數、檢驗記錄均綁定唯一編碼。若客戶反饋問題,5分鐘內可定位到具體環節和責任人員。

3.供應鏈協同

MES與ERP、WMS無縫對接,實時監控物料庫存,并自動觸發補貨指令。例如,某汽車客戶訂單的IC芯片突發短缺,系統迅速切換至備用供應商,避免停工損失。

三、未來制造:MES系統的“進化方向”

鑫景福的MES系統仍在持續升級:

?AI預測:通過歷史數據訓練模型,預判設備故障風險,實現“零停機”。 ?數字孿生:在虛擬環境中模擬生產流程,快速驗證新工藝的可行性。

?全球化協同:泰國、江門、深圳工廠的數據互通,客戶可自由選擇“最近產能”,進一步壓縮物流時間。

四、總結

在“快魚吃慢魚”的電子制造行業,MES系統已不再是選擇題,而是生存題。鑫景福用50%的交付率提升證明:真正的黑科技,不是炫酷的概念,而是讓每一個訂單都“說到做到”的底氣。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱