在智能電網加速普及的今天,智能電表作為能源管理的核心終端,其計量精度、通信穩定性與電磁兼容性直接關系到電力公司的運營效率和用戶滿意度。然而,許多企業在研發智能電表時,常因技術資源不足或設計生產脫節,導致產品性能不達標、成本高企,甚至錯失市場窗口期。

一家深耕能源計量領域的企業,曾面臨這樣的困境:其新一代智能電表在試產階段頻繁出現計量數據偏差,通信模塊在復雜電磁環境下頻繁中斷,不良率居高不下。客戶原計劃通過優化設計解決問題,但內部團隊在硬件電路設計、電磁兼容性(EMC)分析等領域缺乏經驗,反復修改不僅拖延了項目周期,還導致成本超支近30%。

一、痛點直擊:研發能力不足如何破局?

智能電表的研發涉及多學科協作,從高精度計量芯片選型到抗干擾電路布局,從嵌入式軟件驅動開發到整機測試驗證,任何一環的疏漏都可能引發連鎖問題。客戶坦言:“我們的團隊擅長功能開發,但對PCBA可制造性分析(DFM)和電磁兼容設計缺乏深度認知,導致設計與生產嚴重脫節。”

這正是鑫景福“輔助研發”能力的核心價值所在。作為一站式PCBA制造商,鑫景福組建了跨領域技術團隊,涵蓋硬件設計、嵌入式開發、工藝工程等專業人才,以“技術賦能+全程協同”的模式介入客戶項目,從三個維度破解難題:

1. 硬件設計優化:從“能用”到“好用”的跨越

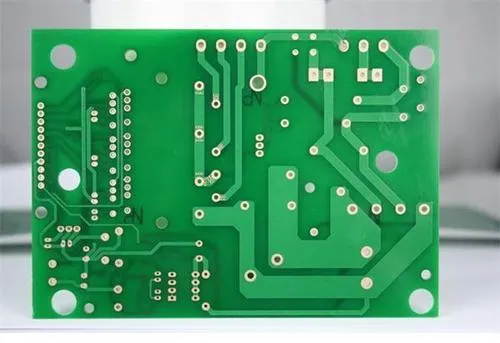

●精準選型與布局:針對計量偏差問題,鑫景福工程師對客戶原有電路進行仿真分析,發現計量芯片外圍電路阻抗匹配不足,導致信號采集失真。團隊重新選用了更高精度的計量芯片,并優化電阻、電容的布局,減少信號路徑干擾。

●DFM可制造性分析:利用專業軟件對PCB設計進行模擬,提前識別出焊接盲區、散熱不均等潛在風險,避免量產時因設計缺陷導致的返工成本。

2. 電磁兼容性設計:破解通信中斷難題

●在客戶原方案中,通信模塊與電源電路距離過近,電磁干擾(EMI)導致信號丟包率高達15%。鑫景福團隊重新規劃PCB功能分區,將高頻信號線與電源線隔離,并增加屏蔽罩和濾波電路。

●通過十溫區氮氣回流爐精密焊接和3D-SPI錫膏檢測,確保關鍵元器件的焊接質量,進一步降低干擾風險。

3. 嵌入式軟件聯調:軟硬協同提升穩定性

●鑫景福軟件工程師與客戶團隊協作,優化通信協議棧的容錯機制,并開發自適應算法,使通信模塊在復雜環境下仍能保持穩定連接。

●聯合調試階段,團隊模擬了高溫、高濕、強電磁干擾等極端場景,累計完成200+小時壓力測試,確保軟件與硬件的無縫兼容。

二、成果:降本18%背后的“技術杠桿”

通過鑫景福的深度介入,客戶智能電表項目的研發周期縮短40%,量產一次性良率從82%提升至98%,綜合成本下降18%。更關鍵的是,產品成功通過國家電網EMC認證,成為區域招標的首推型號。客戶反饋:“鑫景福不僅解決了技術難題,還幫我們建立起可復用的設計規范,這是長期競爭力的基礎。”

三、行業啟示:輔助研發如何成為制造企業的“外腦”?

在電子制造領域,中小企業普遍面臨“強創意、弱技術”的困境。鑫景福的“輔助研發”模式,本質上是通過技術共享和資源整合,補齊客戶的能力短板:

●降低試錯成本:從設計階段介入,避免因返工導致的物料與時間浪費;

●加速產品落地:跨職能團隊并行協作,壓縮從圖紙到量產的周期;

●提升產品可靠性:以醫療級品控標準(如19道質檢工序)服務工控、能源等行業,滿足高可靠性需求。

如今,隨著智能電表、物聯網設備等產品復雜度飆升,“單打獨斗”的研發模式已難以適應市場。鑫景福通過“輔助研發”構建的技術生態,正成為制造企業突破瓶頸、搶占先機的關鍵伙伴。

四、結語

降本18%不是偶然,而是技術賦能與制造經驗深度融合的結果。在電子制造領域,誰能更快響應需求、更精準解決問題,誰就能定義下一代產品的標準。鑫景福的“輔助研發”,正是這場變革中的一把鑰匙。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱