在電子制造領域,smt貼片加工的質量直接關系到電路板的可靠性和壽命。作為一家擁有15年經驗的一站式PCBA制造專家,我們在日常生產中發現,一些看似不起眼的操作誤區,正是導致產品質量問題的隱形殺手。今天,我們就來盤點這些必須糾正的誤區,幫助您提升生產效率和質量!

一、焊接用力過猛:別讓“蠻力”毀了你的焊盤

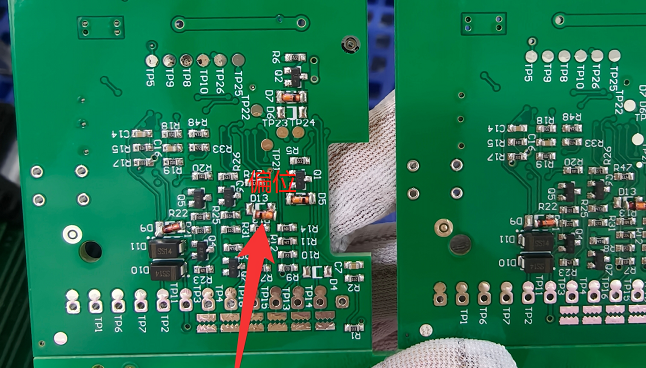

許多操作人員認為,在焊接時用力往下壓可以促進錫膏的熱傳導,增強焊錫效果。然而,這完全是一個誤區!用力過大會導致焊盤出現翹起、分層、凹陷、PCB白斑等問題。

正確做法:烙鐵頭應輕輕地接觸焊盤即可,靠熱傳導而非壓力實現良好焊接。

二、助焊劑使用不當:多不等于好

不少工作人員習慣使用過多助焊劑,認為這能改善焊接效果。事實上,過量助焊劑不僅無法帶來更好的焊點,而且還會引發焊腳可靠性問題,甚至產生腐蝕和電子轉移等隱患。

正確做法:適量使用助焊劑,確保既能促進焊接又不會產生副作用。

三、烙鐵頭選擇隨意:尺寸匹配是關鍵

在貼片加工過程中,烙鐵頭尺寸的選擇十分關鍵:

尺寸太小:會延長烙鐵頭滯留時間,使焊料流動不充分,導致冷焊點

尺寸過大:會導致連接處加熱過快而燒傷貼片

正確做法:根據焊盤大小選擇合適的烙鐵頭尺寸,確保接觸面略小于焊盤。

四、溫度設定不當:過高過低都是問題

溫度是焊接過程中的核心因素,設定不正確會導致一系列問題:

溫度過高:引起焊盤翹起,焊料過度加熱,損傷電路貼片

溫度過低:造成冷焊點,連接不可靠

正確做法:根據焊錫膏規格和元件熱容量,設定恰當的溫度曲線。

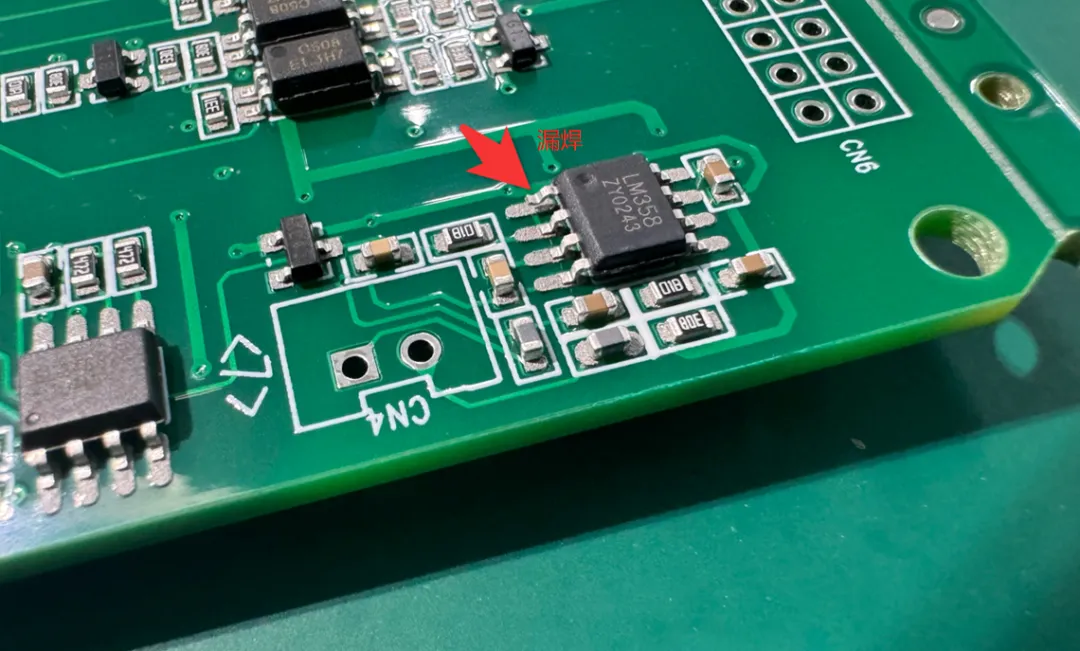

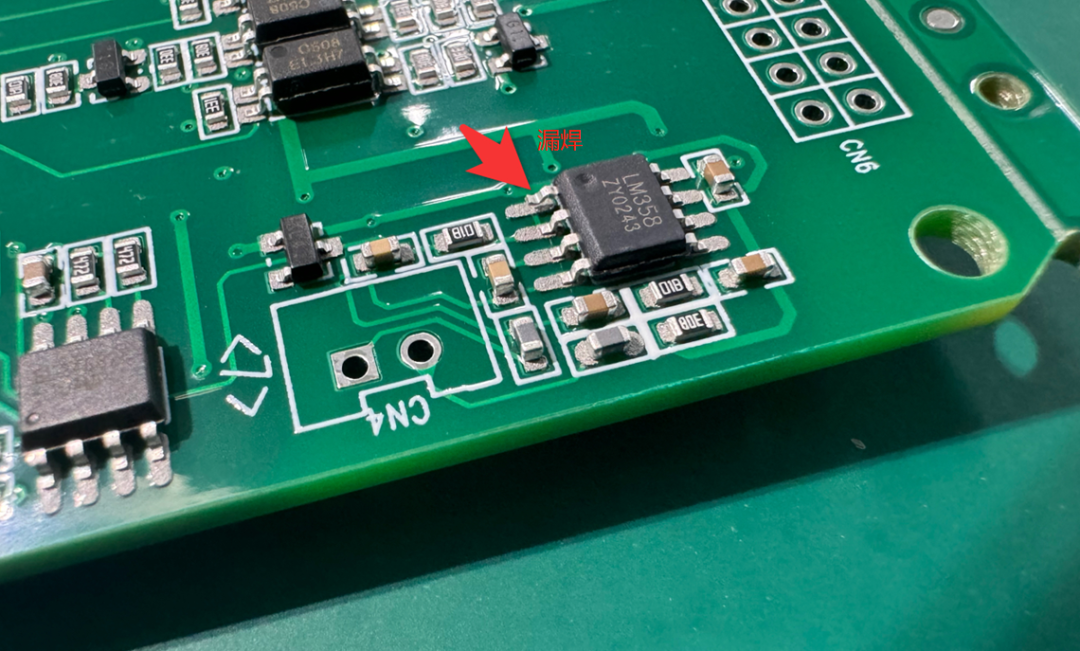

五、轉移焊接操作不當:方法錯了全盤皆輸

不恰當的轉移焊接(將焊料先加在烙鐵頭,然后再轉移到連接處)會損傷烙鐵頭,造成潤濕不良。

正確做法:將烙鐵頭放置于焊盤與引腳之間,錫線靠近烙鐵頭,待錫熔時將錫線移至對面。

六、不必要的修飾返工:追求完美反受其害

為了追求完美而對焊點進行不必要的修飾或返工,是貼片加工的一大忌諱。這樣做不僅不能提升質量,反而會導致貼片金屬層斷裂、PCB分層,浪費時間和材料,甚至造成產品報廢。

正確做法:一次做對,避免不必要的返工。

七、忽視日常設備維護:小疏忽引發大問題

取料位置不準:導致識別系統拋棄有效元件

真空系統污染:造成取料不良

網板未定期清洗:導致印刷問題,建議每8小時用乙醇清洗一次

正確做法:定期保養設備,檢查和更換易損配件,保持系統清潔。

細節決定成敗,在SMT貼片加工領域尤為如此。糾正這些不良習慣,不僅能顯著提升產品品質,還能降低生產成本,提高生產效率。

鑫景福科技憑借15年PCBA制造經驗,已為特斯拉、西門子、魚躍醫療等全球知名企業提供高品質貼片服務。我們始終堅持以 “零缺陷” 為質量目標,助力客戶產品成功。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱