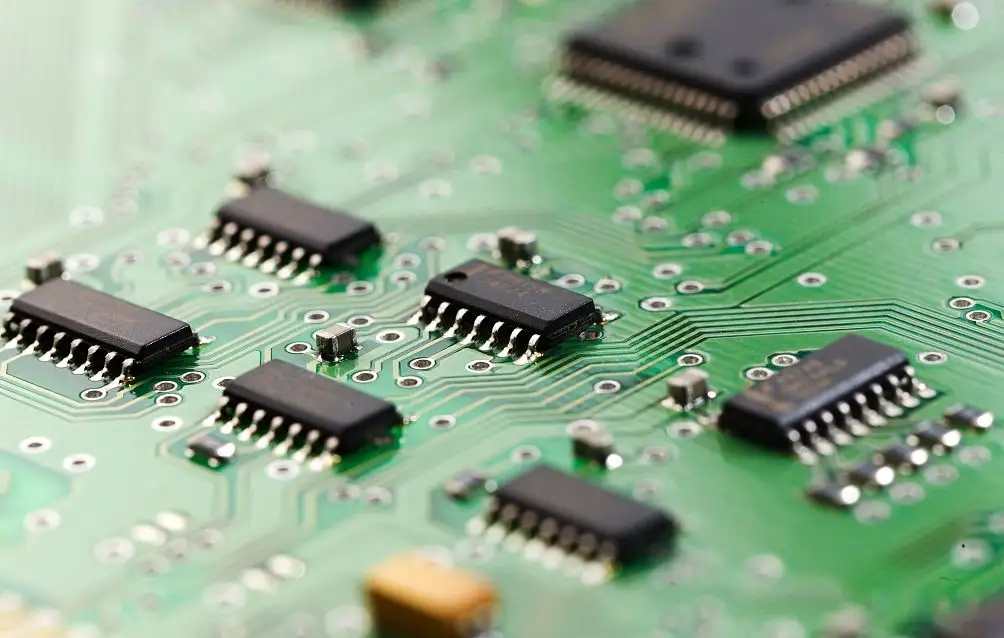

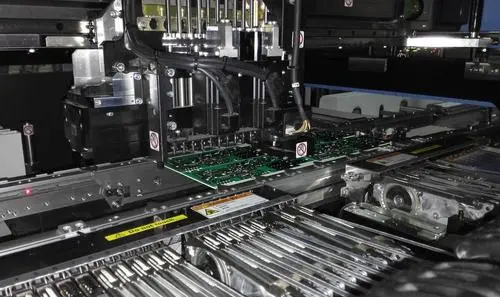

PCB板蝕刻就是蝕刻電路設(shè)計(jì)中不用的部分,是整個(gè)PCB設(shè)計(jì)必不可少的環(huán)節(jié)。 下面簡(jiǎn)單說說工藝蝕刻。

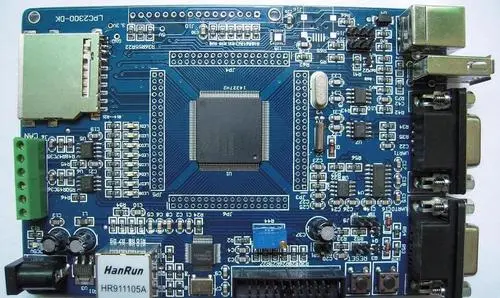

pcb板蝕刻、剝線、蝕刻機(jī):

蝕刻方法可分為浸漬、濺射、噴淋和旋轉(zhuǎn)噴淋。 操作人員必須對(duì)電路板蝕刻機(jī)的維護(hù)、控制和調(diào)整有充分的了解,才能排除故障。 普遍關(guān)注的還包括以下四項(xiàng):

(1)抽氣速度:一般以保持微負(fù)壓為宜,以免氨氣大量逸出,有礙操作人員身體健康,并使pH值保持在一定范圍內(nèi)。 另外,噴涂區(qū)會(huì)進(jìn)入適量的空氣,為亞銅氧化提供氧氣,維持正常反應(yīng)。 過多的抽氣會(huì)迅速降低游離氨濃度,降低PH值,減慢蝕刻速率,降低蝕刻能量。 排氣不充分,氨氣逸出機(jī)外,蝕刻液缺氧,有效銅即Cu2+也會(huì)減慢蝕刻速度

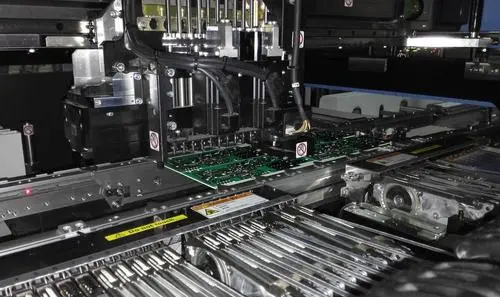

(2)加卸料系統(tǒng):先卸后卸,同時(shí)卸料。 一部分從清洗槽進(jìn)入(降低清洗廢水中的銅含量)。 效果不同。 對(duì)于細(xì)線的蝕刻,在放電時(shí)如何使蝕刻液的參數(shù)保持在規(guī)定的范圍內(nèi)。 冬天室外溫度很冷時(shí),子液溫度最好保持在10℃以上。一方面氯化銨不會(huì)結(jié)晶,另一方面浴液溫度也不會(huì)有太大變化。 線路板廠一般都會(huì)控制的很好。

(3)噴頭及噴灑壓力:應(yīng)適當(dāng)調(diào)整上下壓力,并試驗(yàn)噴頭角度的噴灑重疊均勻度,以確定最佳噴灑壓力。

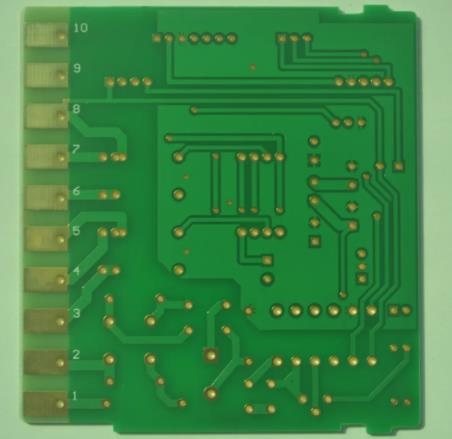

(4)輸送速率:應(yīng)根據(jù)pH值、含銅量和實(shí)際比重不時(shí)調(diào)整。 一般在經(jīng)過3M噴涂區(qū)時(shí),99%的銅已經(jīng)被腐蝕掉。 細(xì)線蝕刻:所謂細(xì)線是指線寬和線間距不超過5mil的線路。 還有線寬5? 8mil稱為精細(xì)PCB電路。 500萬以下的稱為超細(xì)紋。

隨著細(xì)線的蝕刻,PCB基板多為薄銅(]/2oz)或超薄銅(:3/8oz、1/.4oz或l/8oz)。 整體鍍銅采用高速加厚銅,使厚度均勻。 如果采用全電鍛,最好采用雙吊具,單獨(dú)吊一件,以達(dá)到電流密度均勻。 陽極分布和鍍銅溶液的均鍍能力有很大影響。 若采用堿性蝕刻液進(jìn)行蝕刻,則必須提高蝕刻管理精度,以達(dá)到最大蝕刻因子值。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱