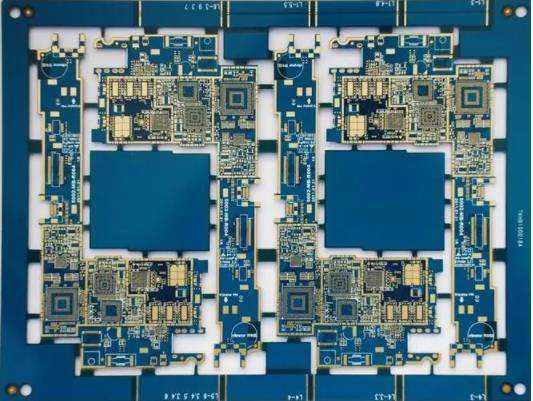

分享并解釋如何在 PCB 設(shè)計(jì)中構(gòu)建多層 PCB 堆棧

多層PCB的疊層有兩層以上。 堆疊是設(shè)計(jì)中最重要的方面之一。 它描述了如何在多層板上排列層。 正確堆疊的電路板將減少電磁輻射、串?dāng)_并提高信號完整性。

什么是 PCB 堆棧?

堆疊描述了按順序構(gòu)建多層板。 它提供重要信息,例如制造 PCB 所需的材料厚度和銅重量。 堆疊也稱為堆疊。 該堆棧還提供了有關(guān)不同受控阻抗路由(例如,50 歐姆、100 歐姆差分)的路由寬度的詳細(xì)信息。

電路板中有哪些不同的層?

疊層主要由金屬箔、半固化片和覆銅板(芯)組成。

金屬箔:銅是 PCB 架構(gòu)中最常用的金屬箔。

預(yù)浸料:是一種浸漬環(huán)氧樹脂的交織玻璃布。 樹脂是半固化的。

覆銅板:覆銅板是由單層或多層半固化片與上下銅箔粘合而成。 這也被稱為核心。

PCB 堆疊中的電源層和地平面

電源層是連接電源的銅層。 在PCB設(shè)計(jì)中通常指定為VCC。 電源層的主要作用是為PCB提供穩(wěn)定的電源。 在多層板上,如果某個組件需要汲取電力,只需將其連接到與電源層接觸的過孔即可。 類似地,地平面是連接到 PCB 中公共接地點(diǎn)的扁平銅層。

使用電源/地平面的優(yōu)點(diǎn)

組件的電源和地引腳可以很容易地連接到電源和地平面。

它提供了清晰的電流返回路徑,尤其是對于高速信號。 這反過來又減少了 EMI(電磁干擾)。

電源層比布線具有更大的載流能力。 這也降低了 PCB 的工作溫度。

什么是PCB涂層?

層壓是通過將層壓置于極端溫度和壓力下,將預(yù)浸料和銅箔粘合到基板 PCB 內(nèi)層的過程。 所選 PCB 材料的數(shù)據(jù)表中提到了溫度和壓力值。

標(biāo)準(zhǔn)板厚是多少?

PCB的厚度主要取決于銅厚、所用材料、層數(shù)和使用環(huán)境等因素。 普通板的標(biāo)準(zhǔn)厚度約為 62 密耳(1.57 毫米)。 如今,隨著各種應(yīng)用中銅層的重量和數(shù)量不斷增加,PCB變得越來越復(fù)雜。 因此,PCB往往會變厚。 根據(jù)客戶要求,制造商現(xiàn)在正在制造兩種新標(biāo)準(zhǔn)厚度的 PCB,93 密耳(2.36 毫米)和 125 密耳(3.17 毫米)(分別是舊標(biāo)準(zhǔn)厚度的 150% 和 200%)。

為什么 PCB 需要多層?

在這個現(xiàn)代時(shí)代,電子設(shè)備變得越來越復(fù)雜,由更多的元件和電路組成。 在單層 PCB 中包含復(fù)雜電路是一項(xiàng)繁瑣的工作。 您可以通過向堆棧添加層來解決此問題。

讓我們來看看多層板的一些優(yōu)點(diǎn):

它們可以容納現(xiàn)代電子設(shè)備所需的復(fù)雜電路。

擁有更多層意味著電路板比單面 PCB 更厚,因此更耐用。

多層板需要更多的規(guī)劃和密集的生產(chǎn)過程,因此其質(zhì)量高于其他類型的板。

使用多個 PCB 組件將需要多個連接點(diǎn)。 另一方面,多層板設(shè)計(jì)為與單個連接點(diǎn)一起工作,簡化了電子設(shè)備的設(shè)計(jì)并進(jìn)一步減輕了重量。

如何制作多層電路板?

第一步:內(nèi)核選擇

堆棧表示用于制作多層電路板的材料。 會議提供以下信息:

銅的厚度和重量

使用的環(huán)氧玻璃類型

面板尺寸

第 2 步:清潔

內(nèi)層應(yīng)進(jìn)行化學(xué)/機(jī)械清潔或兩者同時(shí)進(jìn)行,以去除銅表面的污染物。

第三步:內(nèi)層成像

成像材料放置在銅表面上。 它覆蓋所需的銅電路并暴露多余的銅。

第 4 步:蝕刻剝離

對內(nèi)層進(jìn)行化學(xué)蝕刻以去除多余的銅。 然后剝離光致抗蝕劑以暴露銅電路。

第五步:自動光學(xué)檢測

進(jìn)行自動光學(xué)檢測,檢測人眼無法檢測到的缺陷(短路/內(nèi)層開路)。

第六步:氧化物處理

層壓前,必須對內(nèi)層裸露的銅線路進(jìn)行處理,以提高附著力。 改進(jìn)的附著力還可以提高整體板的結(jié)構(gòu)強(qiáng)度和可靠性。

第7步:躺下

對所有內(nèi)層重復(fù)步驟 1 到 6。 例如,這些步驟將針對第 2、3 層和第 4、5 層執(zhí)行。

第八步:覆膜

在此步驟中,疊層在真空室中被壓制和加熱。 層壓過程從應(yīng)用真空開始,以去除所有殘留的空氣和氣體。 之后,對層壓施加熱量和壓力,使預(yù)浸料中的樹脂分子鍵合。

第 9 步:鉆孔

在層壓過程之后,層壓板被裝載到鉆孔機(jī)上的出口材料板上。 在PCB上鉆孔,形成通孔和通孔。 出口材料減少了毛刺的形成。 毛刺是鉆軸穿過板材時(shí)形成的銅突起。 了解

第 10 步:去毛刺和去污

在此步驟中,去除鉆孔過程中形成的銅毛刺。 它還可以去除銅表面的所有指紋。 去污是在鉆孔過程中去除熔融樹脂的過程。 將PCB板浸入一系列化學(xué)溶液中,然后浸入高錳酸鉀或濃硫酸中,去除環(huán)氧樹脂污漬。 它也可以通過等離子處理來凈化。

第十一步:鉆孔鍍銅

去毛刺去污后,鉆孔應(yīng)用化學(xué)方法鍍銅。

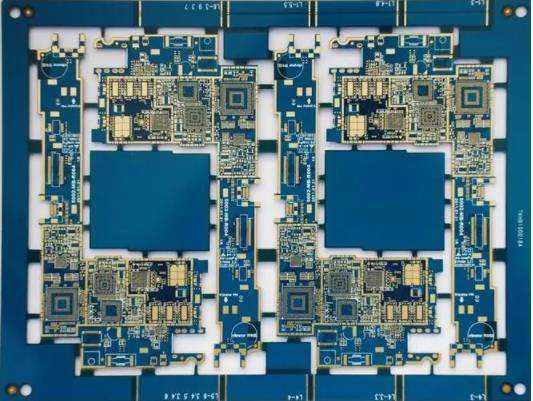

HDI板堆疊

高密度互連,即HDI,是印刷電路板單位面積的布線密度高于傳統(tǒng)印刷電路板。 一般來說,HDI PCB包括微孔、盲孔、埋孔、疊層和高信號性能的考慮。

順序?qū)訅?/p>

PCB是通過在銅層之間層壓環(huán)氧預(yù)浸玻璃纖維板制造的。 這些層在高溫和高壓下層壓在一起。 順序堆疊是在銅層和堆疊子集(堆疊)之間插入電介質(zhì)的過程。

6層微孔疊層

埋通孔可以使用順序?qū)訅汗に嚇?gòu)建到 HDI 板中。 第一步是制造通過埋孔連接的層(給定層中的第 2、3、4 和 4 層)。 接下來,層壓外層(第 1 層和第 6 層)并鉆出微通孔。

現(xiàn)在讓我們假設(shè)設(shè)計(jì)需要 L1 和 L3 之間的連接。 L6 和 L4。 實(shí)現(xiàn)此設(shè)計(jì)的最佳方法是使用交錯或堆疊的過孔。

交錯的通孔本質(zhì)上意味著更少的工藝步驟。 我們不需要用銅填充激光鉆孔,因?yàn)榈诙€激光鉆不會落在第一個激光鉆上。 微通孔的填充或電鍍通常是在專門用化學(xué)藥品設(shè)計(jì)的電鍍槽中進(jìn)行的。 將激光鉆出的微孔從通孔底部電鍍到通孔頂部,直至完全填滿孔。 電鍍激光鉆微通孔會增加工藝時(shí)間和成本。

HDI 堆疊術(shù)語

HDI堆疊結(jié)構(gòu)可根據(jù)微孔層數(shù)和微孔之間的內(nèi)部層數(shù)分為堆疊類別。 這些類別由公式 XNX 確定,其中 x 是微孔的層數(shù),N 是微孔之間的內(nèi)層數(shù)。

PCB堆疊建議

電路板的成本需要優(yōu)化得盡可能低。 為此,需要考慮以下幾點(diǎn):

每層順序?qū)訅憾夹枰~外的時(shí)間和過程。 因此,數(shù)量上更多的順序?qū)訅簳黾映杀竞徒回洉r(shí)間表。 最好將連續(xù)層數(shù)限制在 3 層或更少。

堆疊的通孔需要在每個連續(xù)層之后填充。 這需要更多的制造工藝步驟和時(shí)間。 因此,如果可以避免堆疊通孔,建議采用交錯通孔。

廠家要求堆疊時(shí),請明確提出層間機(jī)械埋孔和交錯埋孔的要求。

有些材料不適合順序?qū)訅骸?連續(xù)層壓板的適用性應(yīng)由制造商驗(yàn)證。

成功的 PCB 設(shè)計(jì)在很大程度上取決于堆疊。 精心設(shè)計(jì)的堆棧允許設(shè)計(jì)人員優(yōu)化設(shè)計(jì)以獲得更好的信號完整性并減少串?dāng)_和 EMI。 在本文中,我們介紹了 PCB 疊層制造步驟的基本見解。 如果您想了解更多關(guān)于特定主題的信息,請?jiān)谠u論部分告訴我們。 PCB加工廠講解PCB設(shè)計(jì)中如何搭建多層PCB疊層。 堆疊是設(shè)計(jì)中最重要的方面之一。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱