許多PCB廠錯誤地認為PCB鉆孔必須在低進給速度和低速度下完成。 過去確實如此,但今天的硬質合金鉆頭不同了。

事實上,用戶在選擇合適的鉆頭后,可以極大地提高PCB生產率并全面降低每孔成本。 對于最終用戶,有四種基本類型的帶硬質合金切削刃的鉆頭可供選擇:整體硬質合金、可轉位刀片、焊接硬質合金刀尖和可更換硬質合金刀尖。 每種在特定應用中都有其優勢。

第一個整體硬質合金鉆頭用于現代 PCB 加工技術。 它由細晶粒硬質合金制成,并具有 TiAlN 涂層以提高刀具壽命。 由于其特殊設計的切削刃,這些自定心鉆頭在大多數工件材料中都具有出色的切屑控制和排屑能力。 整體硬質合金鉆頭自定心的幾何角度和良好的精度確保無需任何進一步加工即可獲得高質量的孔。

可轉位鉆頭在鉆孔深度從2XD到5XD時覆蓋的直徑范圍很大。 它們可用于旋轉應用和車床。 對于大多數工件材料,這些鉆頭使用自定心幾何角度來降低切削力并具有良好的切屑控制。

用焊鉆加工的孔,表面光潔度較高,尺寸精度高,位置精度好,不需要再進行精加工。 由于冷卻通孔,焊接鉆頭可用于加工中心、數控車床或其他具有足夠穩定性和速度的機器。

最后一種類型的鉆頭結合了鋼刀體和可更換的整體硬質合金鉆尖,稱為冠。 這種鉆頭在提供與焊接鉆頭相同精度的前提下,能夠以較低的加工成本獲得較高的生產率。 這種帶硬質合金冠部的新一代鉆頭可提供準確的尺寸增量,并具有自定心幾何角度,以確保較高的加工尺寸精度。

仔細考慮公差和機器穩定性

PCB廠應根據加工的具體公差來選擇鉆頭。 較小直徑的孔通常具有更嚴格的公差。 然后,鉆頭制造商通過指定標稱孔徑和公差上限對鉆頭進行分類。 在所有類型的鉆頭中,整體硬質合金組鉆頭的公差最緊。 這使它們成為具有非常嚴格公差的鉆孔的最佳選擇。 當工廠可以使用直徑為 10 毫米的整體硬質合金鉆頭鉆孔時,公差為 0 至 +0.03 毫米。

另一方面,焊接鉆頭或山高上帶有可更換硬質合金冠部的鉆頭可以加工公差為0至+0.07mm的孔。 這些鉆頭往往是鉆孔生產加工的不錯選擇。 可轉位鉆頭是工業上用于繁重工作的一種鉆頭。 雖然它們的前期成本通常低于其他鉆頭,但這些鉆頭也具有最大的公差,根據直徑/孔深比公差,范圍從 0 到 +0.3mm。 這意味著當孔的公差較大時,最終用戶可以使用可轉位刀片鉆頭,否則他們必須準備使用鏜刀完成孔加工。

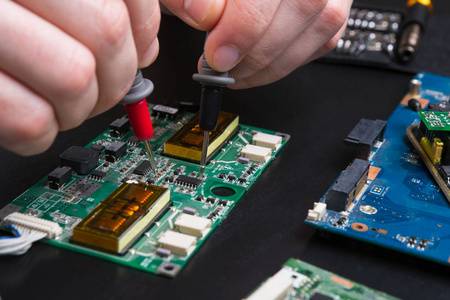

除了孔的公差外,工廠在選擇過程中還需要考慮機床的穩定性。 因為穩定性保證了刀具壽命和鉆孔精度。 工廠應驗證機床主軸、夾具和附件的狀態。 他們還應該考慮鉆頭的固有穩定性。 例如,整體硬質合金鉆頭提供了最好的剛性,使其能夠獲得很高的精度。 另一方面,可轉位刀片鉆頭容易偏斜。 這些鉆頭配有兩個刀片——一個位于中心的內刀片和一個從內刀片向外延伸到邊緣的刀片——最初只有一個刀片用于切割。 這會產生導致鉆頭體偏轉的不穩定情況。 而且,鉆頭長度越長,偏差越大。 因此,在使用4XD及以上的可轉位鉆頭時,工廠應考慮降低第一毫米的進給量,然后再增加到正常進給量。

焊接鉆頭和可轉換冠狀鉆頭設計為兩個對稱切削刃,形成自定心幾何角。 這種穩定的切削設計允許鉆頭全速進入工件。 唯一的例外是當鉆頭與加工表面不垂直時,建議在切入和切出時減少進給量 30% 至 50%。 鋼制鉆頭體允許輕微撓曲,這使得它可以成功應用于車床。 但是,剛性好的整體硬質合金鉆頭可能容易折斷,尤其是當工件對中不好時。 不要忽視很多工廠遇到的排屑問題。 事實上,排屑不良是鉆孔中最常見的問題,尤其是在加工低碳鋼時。 而且無論使用哪種鉆頭。

工廠常采用外冷的方式解決這個問題,但這只適用于孔深小于1XD和降低切削參數。 否則,他們必須使用流量和壓力與孔徑相匹配的適當冷卻劑。 對于沒有主軸中心冷卻的機床,工廠應使用將冷卻液從外轉向內的裝置。 請記住,孔越深,排屑越困難,需要的冷卻壓力就越大。

始終檢查 PCB 制造商推薦的最低冷卻劑流量水平。 在低流速下,可能需要降低進料速度。

檢查生命周期成本

生產率或每孔成本是當今影響鉆探的最大趨勢。 這意味著鉆頭制造商必須想方設法將某些工藝結合起來,同時還要開發能夠適應高進給率和高速加工的鉆頭。 帶有可更換整體硬質合金刀尖的最新鉆頭提供卓越的經濟性。 最終用戶無需更換整個鉆頭體,只需購買價格相當于重磨焊接鉆頭或整體式硬質合金鉆頭的硬質合金鉆頭。 這些牙冠易于更換且準確。 工廠可以在一個鉆頭體上使用多個牙冠來鉆出幾種不同規格的孔。

這種模塊化鉆孔系統降低了直徑范圍為 12 毫米至 20 毫米的鉆頭的庫存成本。 另外,本實用新型省去了焊接鉆頭或整體硬質合金鉆頭重磨時備用鉆頭的成本。

在審查每個孔的成本時,工廠還應考慮刀具的總壽命。 一般來說,對于一個工廠來說,整體式硬質合金鉆頭可以重磨7到10次,而焊鉆只能重磨3到4次。 另一方面,冠型鉆頭的鋼刀體在加工鋼件時至少可以更換20~30個冠。 還有一個生產力問題。

PCB焊接鉆頭或整體硬質合金鉆頭必須重磨; 因此,工廠傾向于降低速度以避免切屑粘附。 而可更換頭的鉆頭不需要重新研磨,因此PCB廠在加工過程中可以使用足夠的進給量和速度,而不用擔心硬質合金材料的切屑粘附。 與焊接鉆頭或整體硬質合金鉆頭相比,新型冠型鉆頭具有更一致的刀具壽命。

在許多情況下,重新研磨的鉆頭達不到新鉆頭的性能。 這是因為重磨時,很難使刃口形狀和刃口磨削與新鉆頭完全一致。 刃磨不當會使鉆頭更容易粘屑,需要更大的扭矩或功率進行加工,或產生更多的熱量,從而縮短刀具壽命。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱