如何改善PCB的開短路問題

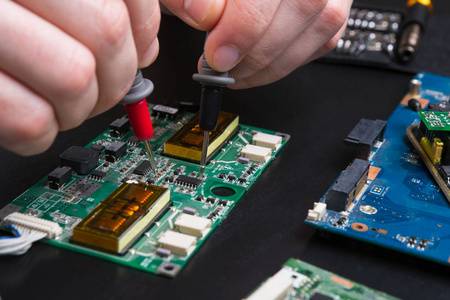

PCB線路開短路是PCB廠家幾乎每天都會遇到的問題,一直困擾著生產和質量管理人員。 由此引發的出貨量不足補貨、發貨延遲、客戶投訴等問題,內部人士更難解決。 從事PCBA制造行業20余年,主要從事生產管理、質量管理、過程管理和成本控制。 我們在改善PCB開短路問題方面積累了一些經驗,現形成文字總結,可供同行PCB制造商議,期待管理生產和質量的同行 以供參考。 首先,我們將PCB開路的主要原因歸納歸納為以下幾個方面:

1、覆銅板入庫前被劃傷; 2、CCL在切割過程中被劃傷; 3、覆銅板在鉆孔時被鉆頭劃傷; 4、覆銅板在運輸過程中被劃傷; 5、沉銅后疊板時操作不當造成表面銅箔損壞; 6、生產板表面銅箔在過整平機時劃傷。

改善方法:

1、IQC進庫前必須對覆銅板進行抽檢,檢查板面是否有劃痕,是否有基材外露。 如有,應及時與供應商聯系,并根據實際情況進行適當處理。

2、覆銅板在下料過程中被劃傷,主要是由于下料機臺面上存在堅硬、尖銳的物體。 沖裁時,由于覆銅板與尖銳物體摩擦,銅箔被劃傷。 因此,下料前必須仔細清潔臺面,保證臺面平整,無堅硬、尖銳的物體。

3、覆銅板鉆孔時被鉆頭劃傷,主要是主軸夾頭磨損,或者夾頭內有雜物沒有清理干凈,PCB取樣鉆頭沒有抓牢,鉆頭 未上頂,略長于設定的鉆頭長度,鉆孔時提升高度不夠,機床移動時鉆頭尖劃傷銅箔形成裸露基板。 一種。 可根據抓刀記錄次數或根據夾嘴磨損程度更換夾嘴; b. 按操作規程定期清洗夾嘴,確保夾嘴內無雜物。

4、板材在運輸過程中被劃傷: 搬運人員一次舉起的板材數量過多,重量過大,導致板材在搬運過程中沒有被舉起而是被拉起,造成板角與板面摩擦而劃傷 板面; 板子放下時沒有擺放整齊,用力推著重新排列,導致板子之間產生摩擦,劃傷了板面。

5、沉銅電鍍后,堆放時操作不當造成板材劃傷:沉銅電鍍后,存放板材時,板材疊放在一起,有一定數量的板材重量不小 . 再次放下板時,板角向下,有重力加速度,形成強大的沖擊力撞擊板面,造成板面劃傷,露出承印物。

6、生產板過矯平機被劃傷:a. 板材研磨機的擋板有時會接觸板材表面。 擋板邊緣一般凹凸不平,有尖銳物突出。 過板時板面被劃傷; b. 不銹鋼傳動軸因損壞成為尖銳物體,過板時劃傷銅面,露出母材。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱