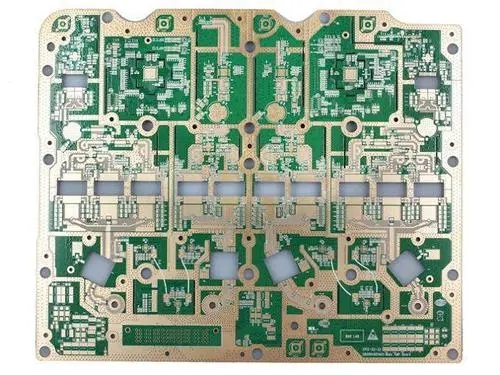

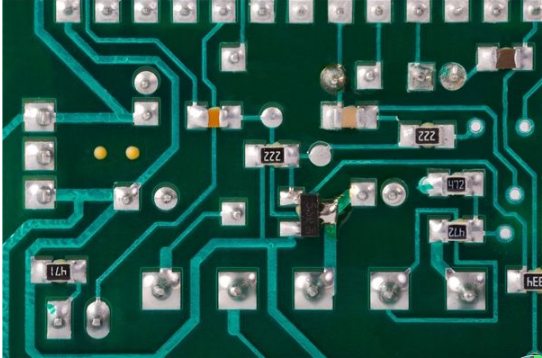

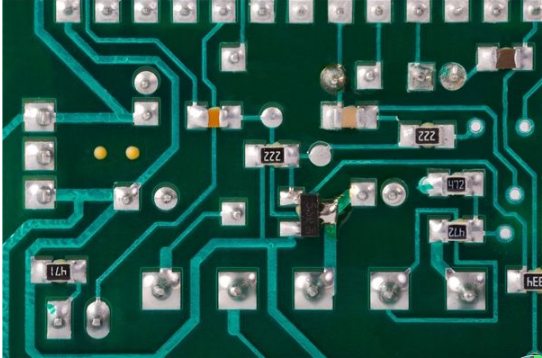

一種改進的階梯工藝,其特征在于,包括上層基板、至少一層中層基板和下層基板。

PCB工藝流程如下:

(1)切割:將上層、中層基板、下層基板按所需尺寸切割;

(2) 內(nèi)層:將上基板下表面、下基板上表面和中基板正反面通過圖像轉(zhuǎn)印形成電路圖形,然后通過a去除銅箔 目標銑床形成所需的電路圖案; 然后用成型機將中層基板開窗,在中層基板上制作出位置和尺寸對應的開窗;

(3)一次鉆孔:對上底板、中底板和下底板分別鉆出對齊的銷孔;

(4)樹脂印刷:在上基板、中基板和下基板上鉆出的定位銷孔上選擇性地印刷樹脂塞孔;

(5)壓合:將薄膜放在上下層基板之間和中下層基板之間依次疊放,用定位銷對準疊放在一起,送入真空壓機固化 將薄膜通過高溫高壓粘合在一起,形成多層電路板;然后在需要做臺階的位置,用成型機對上基板進行一定深度的切割,露出下基板的上表面線條圖形;

(6)二次鉆孔:通過使用不同規(guī)格的槽刀,在多層線路板上鉆出所需尺寸的槽孔;

(7)電鍍:通過化學反應在多層線路板外表面和槽內(nèi)鍍銅,使槽層間導電;

(8)干膜:在多層銅電路板外表面覆蓋一層干膜,通過圖像轉(zhuǎn)印在多層銅電路板外表面形成電路圖像;

(9)堿蝕:通過化學反應去除無用的銅箔,得到獨立完整的外電路;

(10)防焊錫:通過印刷在多層電路板的外表面覆蓋一層油墨;

(11)印刷:在多層電路板的外表面印刷相應的符號;

(12)成型:將整塊多層電路板去除無用的邊框,經(jīng)化學清洗后排列成規(guī)定的形狀和規(guī)格。

pcb干膜線路板生產(chǎn)中遇到的問題

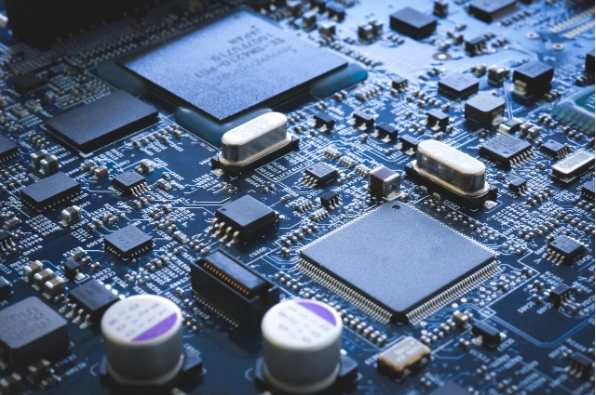

隨著電子工業(yè)的飛速發(fā)展,PCB布線變得越來越復雜。 大多數(shù) PCB 使用干膜進行圖形轉(zhuǎn)移。 干膜的使用越來越普遍。 但是,在售后服務的過程中,很多客戶在使用干膜時遇到了很多誤區(qū)。 總結(jié)供參考。

PCB打樣

干膜覆蓋孔開裂

許多客戶認為出現(xiàn)孔洞后應提高貼膜溫度和壓力,以增強附著力。 事實上,這種觀點是不正確的,因為溫度和壓力過高后,光刻膠的溶劑揮發(fā)過多。 干膜變脆變薄,在顯影過程中容易開裂。 我們總是希望保持干膜的韌性。 因此,破洞之后,我們可以從以下幾點進行改進:

1.降低薄膜溫度和壓力

2.改進鉆斗斗篷

3.增加曝光能量

4.減輕開發(fā)壓力

5.發(fā)射后停放時間不宜過長,以免造成轉(zhuǎn)角處的半液膜受壓擴散變薄

6.發(fā)射時干膜不能太緊

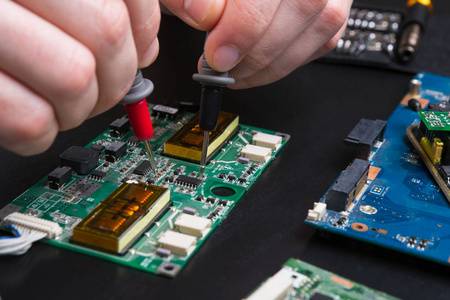

其次,線路板廠家在進行電鍍時會出現(xiàn)pcb干膜電鍍

電鍍原因說明干膜與覆銅板結(jié)合不牢固,所以電鍍液深,“負相”電鍍層加厚。 大多數(shù)PCB廠家的電鍍是由以下幾點引起的:

1、曝光能量高低

在紫外光照射下,光引發(fā)劑吸收光能分解成自由基引發(fā)發(fā)光聚合反應,形成不溶于稀堿溶液的大分子。 當曝光不充分時,聚合不完全。 顯影過程中,薄膜膨脹軟化,導致薄膜上均勻線條不清晰,薄膜與銅的附著力差; 如果曝光過度會造成顯影困難,在電鍍過程中也會出現(xiàn)。 翹曲剝離在地層中發(fā)生,電鍍形成。 因此,控制曝光能量非常重要。

2、膜溫高或低

如果pcb薄膜溫度過低,干膜和覆銅板可能因抗蝕膜軟化不充分、流動不充分而產(chǎn)生附著力差; 如果溫度過高,可能會導致抗蝕劑中的溶劑等揮發(fā)。 該物質(zhì)快速揮發(fā)產(chǎn)生氣泡,干膜變脆,在電鍍過程中形成翹曲和剝落,引起電鍍。

3、膜壓高或低

貼膜壓力過低時,貼膜表面不平整或干膜與PCB銅板之間產(chǎn)生縫隙,無法滿足附著力要求; 如果膜壓過高,抗蝕劑層的溶劑和揮發(fā)性成分會揮發(fā)過多,導致蒸發(fā)過度。 干膜變脆,電鍍后會剝落。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱