請(qǐng)解釋如何提高多層板的層壓質(zhì)量?

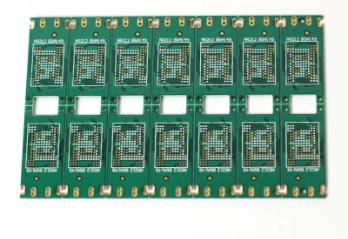

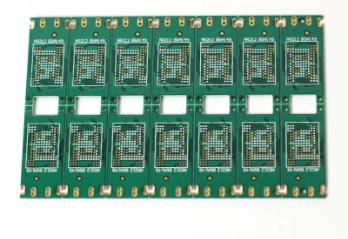

電子技術(shù)的飛速發(fā)展,推動(dòng)了電路板制作技術(shù)的不斷發(fā)展。 印制電路板從最初的單層板發(fā)展到雙層板,再發(fā)展到現(xiàn)在十層以上的多層板。 因此印制板的生產(chǎn)工藝要求越來越高。 多層板層壓是最重要的工藝之一。 多層板層壓的好壞直接影響印制電路板的整體質(zhì)量。 如何提高多層板的層壓質(zhì)量是PCB生產(chǎn)廠家不可忽視的問題。

如何提高多層板的層壓質(zhì)量? 我們建議從以下幾個(gè)方面入手:

一、滿足PCB用戶要求,選擇合適的PP和CU箔配置

客戶對(duì)PP的要求主要表現(xiàn)在介電層厚度、介電常數(shù)、特性阻抗、耐壓、層壓面的光滑度等方面。 因此,在選擇PP時(shí),可以根據(jù)以下幾個(gè)方面進(jìn)行選擇:

1、樹脂可以在層壓過程中填充印制導(dǎo)線的空隙。

2、層壓時(shí)能充分排除層間的空氣和揮發(fā)物。

3、能夠?yàn)槎鄬影逄峁┍匾慕橘|(zhì)層厚度。

4、保證粘接強(qiáng)度和外觀光潔度。

5、CU箔主要根據(jù)PCB用戶要求配置不同型號(hào),CU箔質(zhì)量符合IPC標(biāo)準(zhǔn)。

根據(jù)多年的生產(chǎn)經(jīng)驗(yàn),個(gè)人認(rèn)為PP可以配置7628、7630,或者7628+1080、7628+2116等4層板。 1080或2116是6層以上多層板的主要PP,7628主要用于增加中間層的厚度。 同時(shí)PP要對(duì)稱放置,保證鏡面效果,防止彎曲。

二、內(nèi)芯板設(shè)計(jì)滿足層壓要求

由于覆膜機(jī)技術(shù)的逐步發(fā)展,熱壓機(jī)由以前的非真空熱壓機(jī)變成了現(xiàn)在的真空熱壓機(jī)。 熱壓過程處于密閉系統(tǒng)中,看不見摸不著。 因此,有必要在層壓前合理設(shè)計(jì)內(nèi)層壓板。 以下是一些參考要求:

1、芯板的厚度應(yīng)根據(jù)多層板的總厚度要求來選擇。 芯板厚度應(yīng)一致,偏差小,切割方向經(jīng)緯一致。 特別是6層以上的多層板,每塊內(nèi)層芯板的經(jīng)緯方向必須一致,即經(jīng)向與經(jīng)向重疊,緯向與緯向重疊,防止不必要的板 彎曲。

2、芯板的外形尺寸與有效單元之間應(yīng)有一定的距離,即有效單元到板邊的距離盡可能大,不浪費(fèi)材料。 一般四層板間距應(yīng)大于10mm,六層板間距應(yīng)大于15mm。 層數(shù)越高,距離越大。

3、定位孔的設(shè)計(jì),為了減少多層板層與層之間的偏差,多層板的定位孔設(shè)計(jì)要注意:4層板只需要設(shè)計(jì)3個(gè)以上的定位孔即可 用于鉆孔。 6層以上的多層板除設(shè)計(jì)鉆孔定位孔外,還應(yīng)設(shè)計(jì)5個(gè)以上層重疊定位鉚釘孔和5個(gè)以上鉚釘工具板定位孔。 但設(shè)計(jì)的定位孔、鉚釘孔、工具孔的層數(shù)越高,設(shè)計(jì)的孔數(shù)應(yīng)越多,位置應(yīng)盡可能靠近邊緣。 主要目的是減少層與層之間的對(duì)準(zhǔn)偏差,為生產(chǎn)制造留出更多空間。 目標(biāo)形狀的設(shè)計(jì)應(yīng)盡可能滿足射擊機(jī)自動(dòng)識(shí)別目標(biāo)形狀的要求,一般設(shè)計(jì)為完整的圓或同心圓。

4、內(nèi)芯板應(yīng)無斷路、短路、開路、氧化、表面清潔及殘膜。

5、內(nèi)芯板處理工藝

多層板層壓時(shí),需要對(duì)內(nèi)芯板進(jìn)行處理。 內(nèi)層板的處理工藝包括黑色氧化處理工藝和褐變處理工藝。 氧化處理工藝是在內(nèi)層銅箔上形成一層黑色氧化膜,黑色氧化膜的厚度為0.25-4)。 50 毫克/平方厘米。 褐變過程(水平褐變)是在內(nèi)層銅箔上形成一層有機(jī)薄膜。 內(nèi)層壓板處理工藝的作用是:

1.增加內(nèi)層銅箔與樹脂接觸的比表面積,從而增強(qiáng)兩者之間的附著力。

2.增加熔融樹脂流動(dòng)時(shí)對(duì)銅箔的有效潤(rùn)濕性,使流動(dòng)樹脂有足夠的能力滲入氧化膜,固化后表現(xiàn)出較強(qiáng)的抓持力。

3.抵抗液態(tài)樹脂中固化劑雙氰胺在高溫下的分解——水分對(duì)銅面的影響。

4.提高多層板在濕制程中的耐酸性,防止粉圈。

三、層壓參數(shù)的控制主要是指“溫度、壓力、時(shí)間”的有機(jī)匹配。

1、溫度和幾個(gè)溫度參數(shù)在層壓過程中很重要。 即樹脂的熔融溫度、樹脂的固化溫度、熱盤的設(shè)定溫度、材料的實(shí)際溫度和升溫速率的變化。 熔化溫度是指當(dāng)溫度升至70℃時(shí)樹脂開始熔化。 正是由于溫度的進(jìn)一步升高,樹脂進(jìn)一步熔化并開始流動(dòng)。 在70-140℃期間,樹脂容易流動(dòng)。 正是因?yàn)闃渲牧鲃?dòng)性,樹脂才可以充膠潤(rùn)濕。 隨著溫度逐漸升高,樹脂的流動(dòng)性由小變大再變小。 最后,當(dāng)溫度達(dá)到160-170℃時(shí),樹脂的流動(dòng)性為0,此時(shí)的溫度稱為固化溫度。 為了使樹脂更好地填充和潤(rùn)濕,控制升溫速率很重要。 升溫速度是層壓溫度的體現(xiàn),即控制升溫時(shí)間和升溫幅度。 加熱速率的控制是層壓板質(zhì)量的重要參數(shù)。 升溫速度一般控制在2-4℃/MIN。 升溫速度與PP的種類和用量的不同密切相關(guān)。 對(duì)于7628PP,升溫速度可以快一些,即2-4℃/min; 對(duì)于1080和2116PP,升溫速率可控制在1.5-2℃/min。 同時(shí),PP用量大,升溫速度不能太快,因?yàn)樯郎厮俣忍欤琍P的潤(rùn)濕性差,樹脂流動(dòng)性大,時(shí)間短, 容易造成滑板,影響貼合質(zhì)量。 熱板的溫度主要取決于鋼板、鋼板和牛皮紙的傳熱情況,一般為180-200℃。

2、壓力和多層壓合壓力是根據(jù)樹脂能否充滿層間空腔,排出層間氣體和揮發(fā)物的基本原理。 由于熱壓機(jī)分為非真空熱壓機(jī)和真空熱壓機(jī),從加壓開始有一段加壓。 二級(jí)增壓和多級(jí)增壓。 一般非真空壓力機(jī)采用一般加壓和二級(jí)加壓。 抽真空機(jī)組采用二級(jí)增壓和多級(jí)增壓。 多段加壓通常用于高、精、薄的多層板。 壓力一般根據(jù)PP供應(yīng)商提供的壓力參數(shù)來確定,一般為15-35kg/cm2。

3、時(shí)間和時(shí)間參數(shù)主要是指層壓加壓時(shí)間、升溫時(shí)間和成膠時(shí)間的控制。 對(duì)于兩級(jí)層壓和多級(jí)層壓,控制層壓質(zhì)量的關(guān)鍵是控制主壓時(shí)間,確定從初始?jí)毫Φ街鲏旱霓D(zhuǎn)換時(shí)間。 主壓施加過早,會(huì)導(dǎo)致樹脂擠出過多,流膠過多,造成層壓板、薄板、甚至滑板膠水不足。 如果主壓力施加的時(shí)間過晚,會(huì)導(dǎo)致粘接界面不牢固、空洞或氣泡等缺陷。

因此,如何確定層壓溫度、壓力、時(shí)間軟件參數(shù)是多層板加工的關(guān)鍵技術(shù)。 根據(jù)多年貼合的實(shí)踐經(jīng)驗(yàn),相信貼合軟件參數(shù)“溫度、壓力、時(shí)間”是可以有機(jī)匹配的。 只有在試壓成功的基礎(chǔ)上,才能確定最理想的“溫度、壓力、時(shí)間”軟件參數(shù)。 但“溫度、壓力、時(shí)間”參數(shù)可根據(jù)不同的PP組合結(jié)構(gòu)、不同的PP供應(yīng)商、不同的PP型號(hào)、不同的PP特性來確定。 層壓后經(jīng)Qc檢驗(yàn)符合設(shè)計(jì)要求。 在印制電路板生產(chǎn)過程中,只要嚴(yán)格按照上述要求和相關(guān)工藝技術(shù)指標(biāo)進(jìn)行生產(chǎn),就可以有效提高多層板的層壓質(zhì)量。 電路板制造、電路板設(shè)計(jì)、PCBA加工廠家為您講解如何提高多層板的層壓質(zhì)量?

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱