印制電路板的阻焊層是一種永久性保護(hù)層,它不僅具有阻焊、保護(hù)、提高絕緣電阻等作用,而且對(duì)電路板的外觀質(zhì)量也有很大的影響。 早期的阻焊印刷,是用PCB阻焊底片制作絲網(wǎng)圖形,然后印刷UV固化阻焊油墨。 每次印刷后,由于網(wǎng)版變形、定位不準(zhǔn)確等原因,多余的阻焊層殘留在焊盤(pán)上,需要很長(zhǎng)時(shí)間才能刮除,耗費(fèi)大量人力和時(shí)間。 液體光敏阻焊油墨不需要制作絲網(wǎng)圖形。 采用空網(wǎng)印刷和接觸曝光。 該工藝對(duì)位精度高,阻焊層附著力強(qiáng),可焊性好,生產(chǎn)效率高,已逐步取代光固化油墨。

1.PCB工藝流程

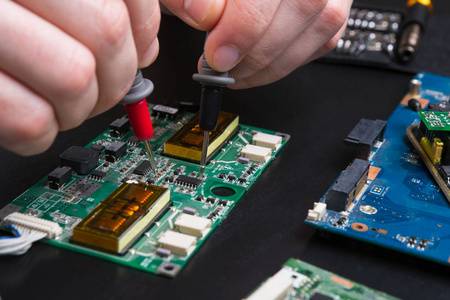

制阻焊底片→打底片定位孔→清洗印制板→準(zhǔn)備油墨→雙面印刷→預(yù)干燥→曝光→顯影→熱固

2.關(guān)鍵過(guò)程分析

(1) 預(yù)烘

預(yù)干燥的目的是揮發(fā)掉油墨中所含的溶劑,使PCB阻焊層變得不粘。 對(duì)于不同的油墨,預(yù)干燥的溫度和時(shí)間是不同的。 預(yù)烘溫度過(guò)高或干燥時(shí)間過(guò)長(zhǎng)會(huì)導(dǎo)致顯影不良,降低分辨率; 如果預(yù)干時(shí)間太短或溫度太低,底片曝光時(shí)會(huì)粘住。 顯影時(shí),阻焊層會(huì)被碳酸鈉溶液侵蝕,導(dǎo)致表面失去光澤或阻焊層膨脹脫落

(2) 曝光

曝光是整個(gè)過(guò)程的關(guān)鍵。 對(duì)于正像,由于光散射,圖形或線條邊緣的阻焊膜與光發(fā)生反應(yīng)(主要是阻焊膜中含有的光敏聚合物與光發(fā)生反應(yīng))產(chǎn)生殘膜,從而降低分辨率, 導(dǎo)致更小的開(kāi)發(fā)圖案和更細(xì)的線條; 如果暴露

如果不足,則結(jié)果與上述相反,展開(kāi)的圖形變大,線條變粗。 這種情況通過(guò)測(cè)試可以反映出來(lái):如果曝光時(shí)間長(zhǎng),測(cè)得的線寬為負(fù)公差; 如果曝光時(shí)間短,則測(cè)得的線寬為正公差。 在實(shí)際PCB制程中,可選擇“光能積分器”來(lái)確定最佳曝光時(shí)間。

(3) 油墨粘度調(diào)整

液體光敏阻焊油墨的粘度主要受硬化劑與主劑的比例和稀釋劑的添加量控制。 如果硬化劑添加量不夠,可能會(huì)造成油墨特性的不平衡。 固化劑混合后,在常溫下會(huì)發(fā)生反應(yīng),其粘度變化如下。

30min以內(nèi):主墨劑和固化劑沒(méi)有充分結(jié)合,流動(dòng)性不夠,印刷時(shí)會(huì)堵網(wǎng)。

30min~10h:油墨主劑與硬化劑已充分融合,流動(dòng)性適宜。

10h后:油墨本身PCB材料之間的反應(yīng)已經(jīng)積極進(jìn)行,流動(dòng)性較大,印刷效果差。 硬化劑混合后的時(shí)間越長(zhǎng),樹(shù)脂與硬化劑的反應(yīng)越充分,油墨光澤就越好。 為了使油墨有光澤和良好的印刷適性,硬化劑混合后最好靜置30min。

如果稀釋劑加入過(guò)多,會(huì)影響油墨的耐熱性和硬化性。 總之,液態(tài)光敏阻焊油墨的粘度調(diào)節(jié)很重要:粘度太稠,絲網(wǎng)印刷困難。 網(wǎng)版容易粘網(wǎng); 粘度太稀,油墨中揮發(fā)性溶劑較多,給預(yù)固化帶來(lái)困難。

油墨的粘度用旋轉(zhuǎn)粘度計(jì)測(cè)量。 在PCB生產(chǎn)中,應(yīng)根據(jù)不同的油墨和溶劑調(diào)整最佳粘度值。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱