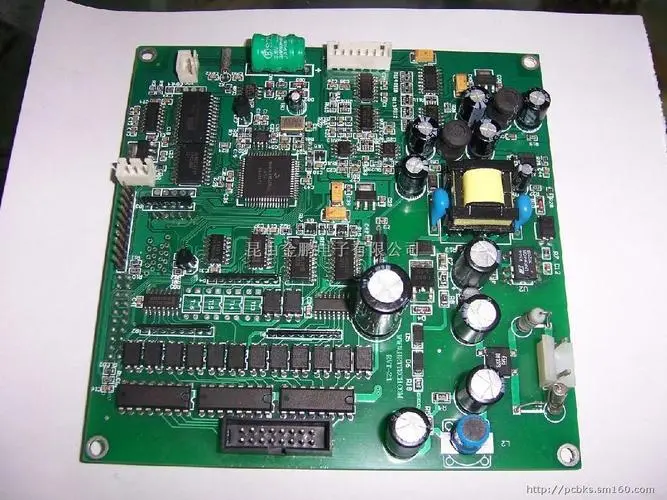

SMT加工廠組裝工藝與焊接前的各個(gè)工藝步驟密切相關(guān),包括資金投入、PCB設(shè)計(jì)、PCB元件可焊性、組裝操作、助焊劑選擇、溫度/時(shí)間控制、焊料和晶體結(jié)構(gòu)等。

目前波峰焊最常用的焊料是共晶錫鉛合金:含錫63%; 鉛含量為37%,焊錫鍋內(nèi)的焊錫溫度要時(shí)刻控制。 溫度應(yīng)高于合金液溫度183℃,溫度均勻。 過去,250℃的焊錫鍋溫度被認(rèn)為是“標(biāo)準(zhǔn)”。

隨著助焊劑技術(shù)的革新,SMT加工廠控制了整個(gè)焊錫鍋焊錫溫度的均勻性,并增加了預(yù)熱器。 發(fā)展趨勢(shì)是使用溫度更低的錫鍋。 錫鍋溫度一般設(shè)置在230-240℃范圍內(nèi)。 通常,組件不具有均勻的熱質(zhì)量。 必須保證所有的焊點(diǎn)都達(dá)到足夠的溫度,才能形成合格的焊點(diǎn)。 重要的是提供足夠的熱量以提高所有引線和焊盤的溫度,以確保焊料的流動(dòng)性和焊點(diǎn)兩側(cè)的濕潤。 焊料溫度越低,對(duì)元器件和基板的熱沖擊越小,有助于減少浮渣的形成。 在較低的強(qiáng)度下,助焊劑涂敷操作和助焊劑化合物的共同作用,可以使波峰出口有足夠的助焊劑,從而減少毛刺和錫球的產(chǎn)生。

SMT加工廠焊錫鍋中的焊料成分與時(shí)間密切相關(guān),即隨時(shí)間變化,從而導(dǎo)致浮渣的形成,這是去除焊接元器件殘留物和其他金屬雜質(zhì)的原因, 焊接過程中失錫的原因。 這些因素會(huì)降低焊料的流動(dòng)性。 采購時(shí),各標(biāo)準(zhǔn)(如IPC/J-STD-006)應(yīng)規(guī)定金屬微量浮渣和焊料中錫含量的最大限量。 焊接時(shí),ANSI/J-STD-001B標(biāo)準(zhǔn)中也規(guī)定了焊料純度的要求。 除浮渣限制外,錫含量63%; 37%鉛合金規(guī)定的最低含錫量不得低于61.5%。 波峰焊元件上的金和有機(jī)層銅濃度比過去積累得更快。 這種聚集,再加上大量的錫損失,會(huì)導(dǎo)致焊料流動(dòng)性下降和焊接問題。 粗糙和顆粒狀的焊點(diǎn)通常是由焊料中的浮渣引起的。 焊錫鍋內(nèi)堆積的浮渣或元器件本身固有殘留物的暗淡粗糙的顆粒狀焊點(diǎn)也可能是含錫量低的標(biāo)志,要么是局部特殊焊點(diǎn),要么是焊錫鍋失錫的結(jié)果。 這種外觀也可能是由于凝固過程中的振動(dòng)或沖擊造成的。

SMT加工廠焊點(diǎn)的出現(xiàn)可以直接反映工藝問題或材料問題。 為了保持焊料的“滿鍋”狀態(tài)并遵循過程控制計(jì)劃,重要的是檢查焊料鍋分析。 通常不需要將焊錫“傾倒”在錫鍋中,因?yàn)殄a鍋中有浮渣。 由于在常規(guī)應(yīng)用中需要往鍋中加入焊料,因此鍋中的焊料始終是滿的。 在錫損失的情況下,加入純錫有助于保持所需的濃度。 為了監(jiān)測(cè)錫罐中的化合物,應(yīng)進(jìn)行常規(guī)分析。 若加錫,應(yīng)取樣分析,確保焊料成分比例正確。 渣太多是個(gè)棘手的問題。 毫無疑問,焊錫鍋中始終存在浮渣,尤其是在大氣中焊接時(shí)。 使用“芯片波峰”對(duì)焊接高密度元器件很有幫助。 因?yàn)楹稿a面暴露在大氣中過大,焊錫會(huì)被氧化,所以會(huì)產(chǎn)生較多的浮渣。 當(dāng)焊錫鍋中的焊料表面覆蓋有浮渣層時(shí),氧化速度就會(huì)減慢。

在PCB焊接中,由于錫鍋中波峰的湍流和流動(dòng),會(huì)產(chǎn)生較多的浮渣。 推薦的常規(guī)方法是撇去浮渣。 如果經(jīng)常進(jìn)行撇渣,就會(huì)產(chǎn)生更多的浮渣,消耗更多的焊錫。 浮渣也可能混入波峰,造成波峰不穩(wěn)定或湍流。 因此,焊錫鍋中的液體成分需要更多的維護(hù)。 如果任由減少錫鍋中的焊料量,焊料表面的錫渣就會(huì)進(jìn)入泵內(nèi),很可能會(huì)出現(xiàn)這種情況。 有時(shí),顆粒狀的焊點(diǎn)會(huì)混有浮渣。 最初發(fā)現(xiàn)的浮渣可能是由粗糙的波峰引起的,可能會(huì)阻塞泵。 錫鍋應(yīng)配備可調(diào)節(jié)的低容量焊料傳感器和報(bào)警裝置。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱