軟板SMT貼片加工前需要做哪些檢查

線路板制造商、線路板設計師、PCBA加工商為您講解軟板smt貼片加工前需要做哪些檢查

元器件的主要檢驗項目包括可焊性、引腳共面性和可用性,由檢驗部門抽樣檢驗。 元器件可焊性的檢驗方法是用不銹鋼鑷子夾住元器件本體,浸入235±5℃或230±5℃的錫鍋中,2±0.2s或3±0.5s后取出。 在 20 倍顯微鏡下檢查焊接端的錫粘。 要求元器件焊端90%以上沾錫。

SMT貼片加工車間可進行以下外觀檢查:

1、目測或用放大鏡檢查元器件的焊接端或引腳表面是否氧化或污染。

2、元器件的標稱值、規格、型號、精度、外形尺寸等應符合產品工藝要求。

3、SOT、SOIC引腳不得變形,引腳間距小于0.65mm的多引腳QFP器件引腳共面度小于0.1mm(通過貼片機光學檢測)。

4、SMT貼片加工需要清洗的產品,清洗后元器件痕跡不會脫落,不會影響元器件的性能和可靠性(清洗后目測)。

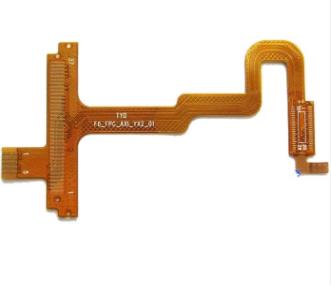

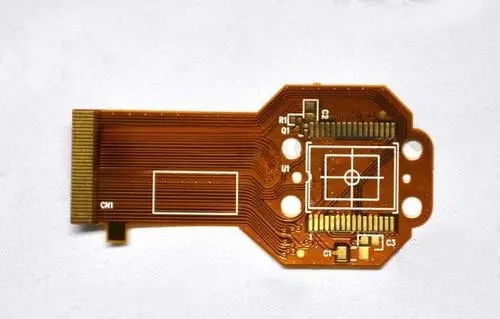

二、印制電路板(柔性板)的檢查

1、軟板的焊盤、阻焊層、絲網和通孔的布局和尺寸應符合smt印制電路板的設計要求。 (例如檢查焊盤間距是否合理,焊盤上是否印有絲網,焊盤上是否打通孔等)。

2、軟板外形尺寸應一致,軟板外形尺寸、定位孔、基準標記等應符合生產線設備要求。

3、軟板允許翹曲尺寸:

1)向上/凸起:maximum 0.2mm/5Omm length maximum 0.5mm/整個軟板的長度方向。

2)向下/凹陷:maximum 0.2mm/5Omm length maximum 1.5mm/整個軟板的長度方向。

4、檢查軟板是否被污染或受潮。

三、SMT貼片加工注意事項

1、SMT貼片技術人員佩戴檢查無誤的靜電環。 插件前,檢查每個訂單的電子元器件是否有錯料/混料、損壞、變形、劃傷等不良現象。

2、電路板的插件板需要提前準備好電子材料,注意正確的電容極性方向。

3、smt印刷作業完成后,檢查是否有漏插、反插、錯位等不良品,將好的成品錫制品轉入下道工序。

4、SMT貼片加工組裝前,請佩戴靜電環。 金屬片應緊貼手腕皮膚并保持良好接地。 雙手應交替工作。

5、USB/IF底座/屏蔽罩/調諧器/網口端子等金屬部件插入時必須戴指套。

6、插入元器件的位置和方向必須正確,元器件必須平放在板面上,高的元器件必須插入到K-pin位置。

7、如發現材料與SOP和BOM中的規格不符,及時向團隊/領導匯報。

8、物料應輕拿輕放。 請勿將經過前道smt工序的軟板摔落造成元器件損壞。 晶振掉落不得使用。

9、上下班前請整理工作臺面,保持清潔。

10、嚴格遵守作業區作業規則。 首件檢測區、等候區、次品區、維修區、小料區的產品嚴禁擅自隨意擺放。 未完成的工序在交接時注明。 PCB制造商、PCB設計師、PCBA加工商將講解軟板SMT貼片加工前需要做哪些檢查。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱