鑫景福致力于滿足“快速服務,零缺陷,輔助研發”PCBA訂購單需求。

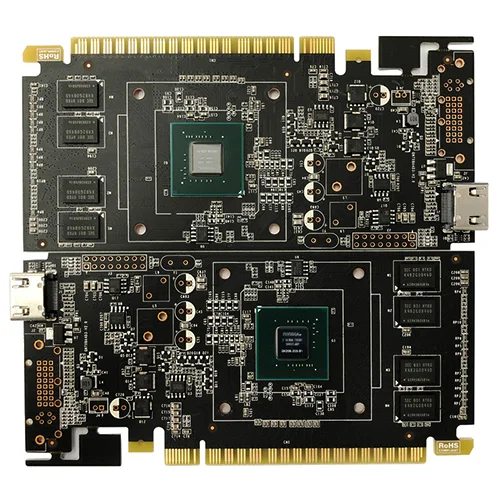

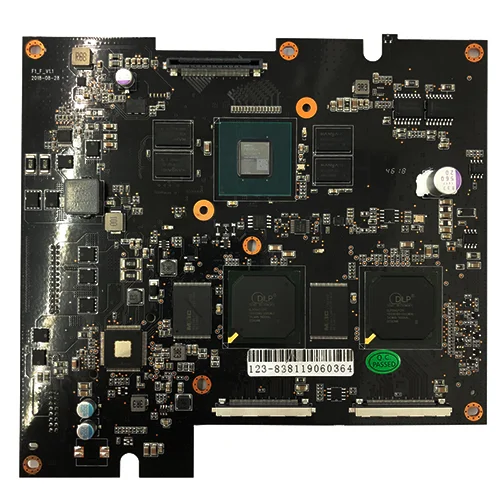

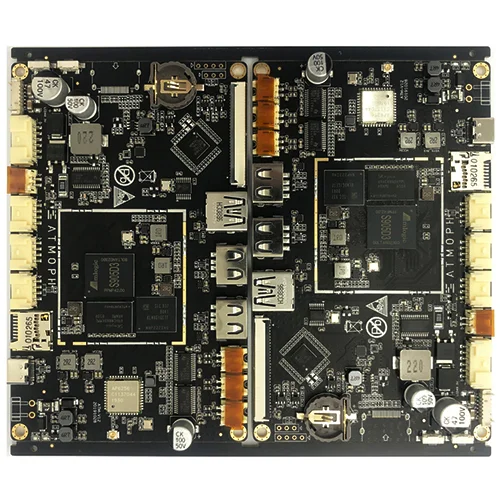

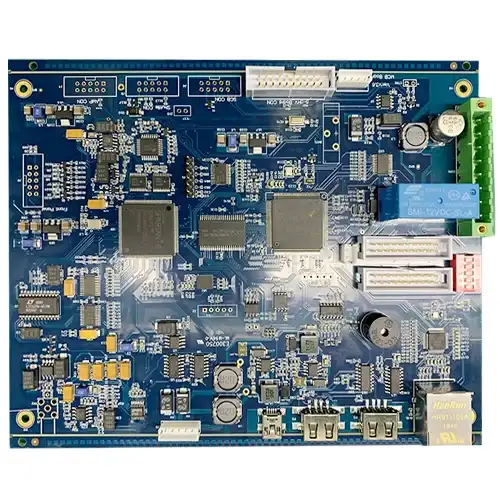

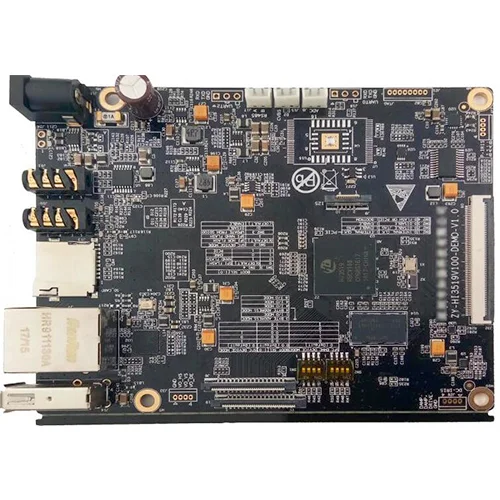

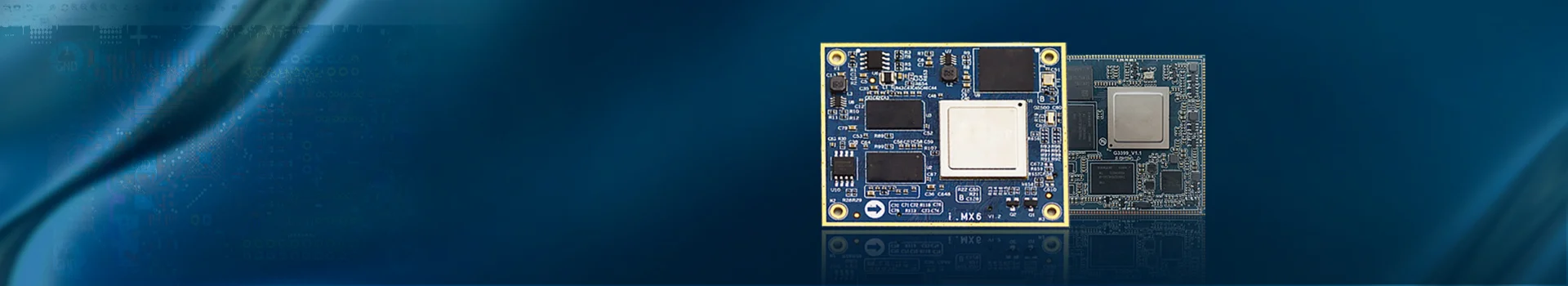

BGA PCBA組裝

產品詳情

數據表

(1)在BGA組裝工作中,對SMT貼片所用助焊劑的粘度要求也很重要。 過高會影響涂布和轉印; 太低會影響涂布量。 一般粘度應選擇在(25000±5000)cp范圍內。

(2)助焊劑的厚度為焊球的60%。 如果太厚,容易涂在封裝體上,造成焊接時的振動,甚至光學對中識別。

(3)檢測方法。 一般可用鋸齒尺檢測,但鋸齒尺的高度會因采樣位置、操作方法(浸入速度、時間)、鋸齒大小等因素與實際BGA芯片焊球不同。

玻璃應該用于觀察。 良好的助焊劑高度應在玻璃板下獲得均勻的助焊劑圖案,尺寸至少應大于焊球。 旋轉刮擦助焊劑的裝置,往往由于粘度的不同,得到的助焊劑量也不同。 用X射線觀察焊點尺寸,發現助焊劑越厚,焊點直徑越大,說明焊錫量的多少影響了焊點的塌落程度。 試驗表明,浸漬厚度應達到焊球直徑的60%。

(4) BGA 封裝應使用大尺寸的插座球,以消除過量助焊劑后由于密封效果而導致的橋接。

(5) 焊點形成過程的來源和PCBA回流焊過程的視頻。 當ML-PoP被加熱到焊點熔點以上時,BGA焊球和PoP焊球就會相繼熔化熔合。

早期的熔合會被拉成柱狀或細腰狀,然后BGA會隨著大部分焊點的熔合而倒下。

從這個過程開始,逐步完成了BGA焊球和PoP焊球的熔化和融合過程。 只要BGA焊球上有助焊劑,BGA焊球和PoP焊球就會熔合,不會形成球窩; 如果 BGA 焊球上沒有助焊劑,則會形成球座。

如果BGA底面也有助焊劑,會導致BGA在PoP上上下振動。 這種振動有利于消除熔焊點內外氣體的排出和橋接焊點的斷開,具有消除橋連的作用。 由于助焊劑過多,PoP 從不橋接,但助焊劑過多會影響 BGA 的放置。

- 上一篇:半導體解決方案多媒體主板 BGA 組裝

- 下一篇:消費電子 BGA 組裝

點擊

然后

聯系

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱