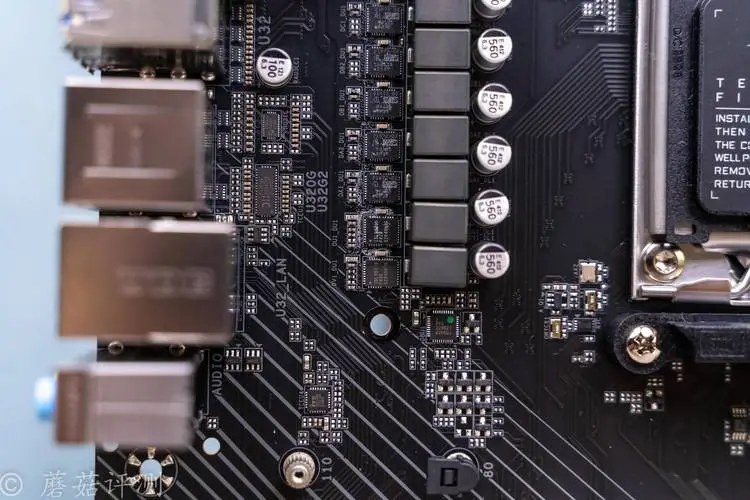

現(xiàn)在電子產(chǎn)品中的電路板很多都是采用SMT制造工藝,即表面貼裝技術(shù),即將所有的電子元器件都焊接在電路板的表面。 不需要像以前一樣從電路板上預(yù)留的過孔插入,然后從背面焊接。

SMT技術(shù)可以使PCB的生產(chǎn)過程更加自動化和快速,減少人為干預(yù)。 此外,該技術(shù)采用的元器件比以往的插件具有體積更小、更薄、更可靠等優(yōu)點(diǎn)。

一條SMT生產(chǎn)線包括以下主要部分:印刷機(jī)、貼片機(jī)、回流焊爐、冷卻設(shè)備和一些輔助光學(xué)檢測設(shè)備、清洗設(shè)備、干燥設(shè)備和材料儲存設(shè)備。

下面我們就來看看一塊采用的電路板是如何生產(chǎn)出來的。

首先,根據(jù)電路板的電子材料清單,準(zhǔn)備好要用到的電子元器件,安裝到貼片機(jī)上。 安裝方法是將材料安裝在供料器上,然后將供料器插入貼片機(jī)的相應(yīng)區(qū)域。 什么料號放在什么區(qū)域是固定的,生產(chǎn)前技術(shù)人員在寫程序的時候就設(shè)定好了。 準(zhǔn)備好的材料等待板材流下流水線。

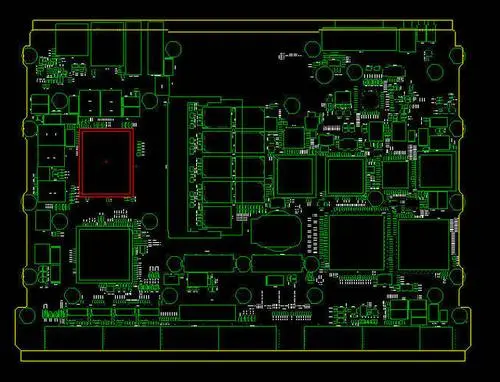

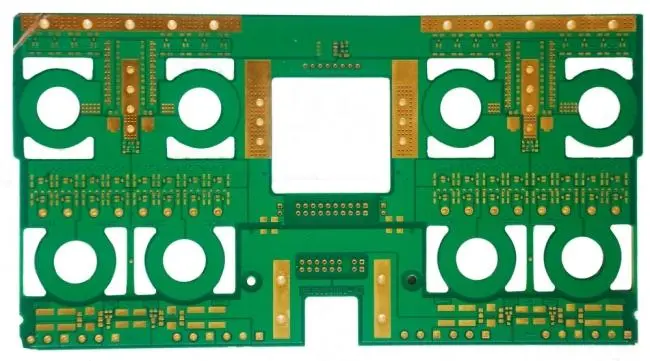

我們把這種沒有零件的電路板稱為PCB。 PCB需要由員工手工一張一張貼在托盤上。 每個托盤放多少塊PCB板需要根據(jù)板子的大小來決定。

用于裝載PCB板的托盤由耐高溫材料制成。 這塊板子會承載PCB生產(chǎn)的全過程,然后流水線末端的工作人員會把裝好零件的PCB板取下來。 空托盤將返回到線頭。

生產(chǎn)線的第一戰(zhàn)就是給這些PCB板鍍錫。 就是把這些板上面的鋼網(wǎng)罩起來。 鋼網(wǎng)上有小孔。 這些孔是面向PCB板上需要安裝元器件的地方。 這個地方就是焊盤。 元器件與PCB之間的焊點(diǎn)由機(jī)器控制,均勻刷過整張鋼網(wǎng)。 此時PCB焊盤位置會被鋼網(wǎng)厚度的錫膏覆蓋。

整個托盤將裝載印制錫PCB,通過傳送軌道流向下一工位,等待已久的SMT工位便會來到這里。 組件已安裝到機(jī)器中。 這時機(jī)器會按照技術(shù)人員事先準(zhǔn)備好的程序,將元器件安裝到PCB的指定位置。 安裝過程其實(shí)就像拿一個feeder,把feeder里的電子料一個個吸出來,放到PCB上。 當(dāng)然,吸收速度是人類的無數(shù)倍,誤差不會超過元件大小的二十分之一。

裝好電子元器件的PCB,等待流向下一工位

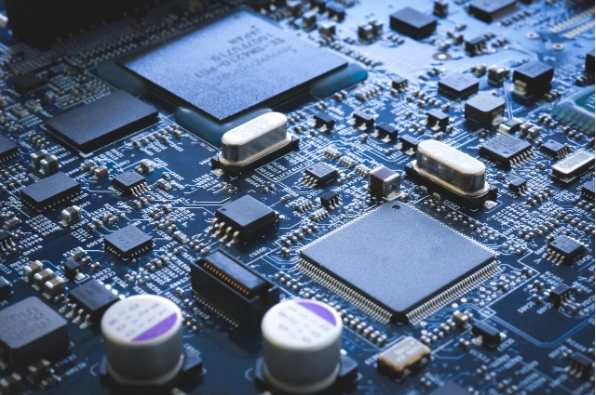

貼片機(jī)安裝完所有電子零件后,載板將承載這些裝載元件的PCB流入制造過程中的最后一站,即高溫回流爐。 該爐內(nèi)的溫度足以熔化焊膏,熔化的錫將元件和 PCB 牢固地焊接在一起。

在回流焊爐入口處,帶有元件的PCB將通過導(dǎo)軌送入爐內(nèi)

從回流爐流出的板子溫度很高。 它們需要通過冷卻裝置進(jìn)行冷卻,然后才能流向最終的光學(xué)檢測站。 在本工位結(jié)束時,電子線路板的制作過程基本完成。 下一步是檢測制作好的電路板。

冷卻后載板將制作好的PCB帶入光學(xué)檢測設(shè)備進(jìn)行光學(xué)檢測,確認(rèn)元器件與PCB是否焊接良好,是否有不良品。

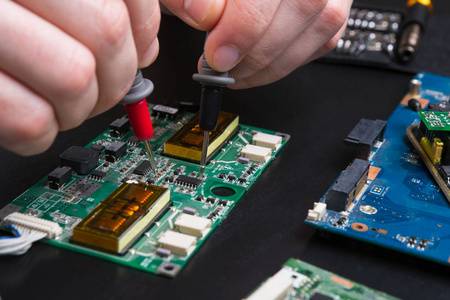

光學(xué)檢測設(shè)備檢測完成后,由人員進(jìn)行最終目視檢查,最后用電子放大鏡確認(rèn)電路板的焊接情況

最后,生產(chǎn)線末端的工作人員將檢查過的電路板從托盤上取下,放入專用塑料托盤中。 整個制作過程就完成了。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱