目前,大量生產的 PCB 硬件是使用眾所周知的表面貼裝技術或 SMT 制造的。 沒有理由! SMT手機無線充電電路板除了提供諸多其他優勢外,在加快手機無線充電速度方面還有很長的路要走。

SMT技術

表面貼裝技術

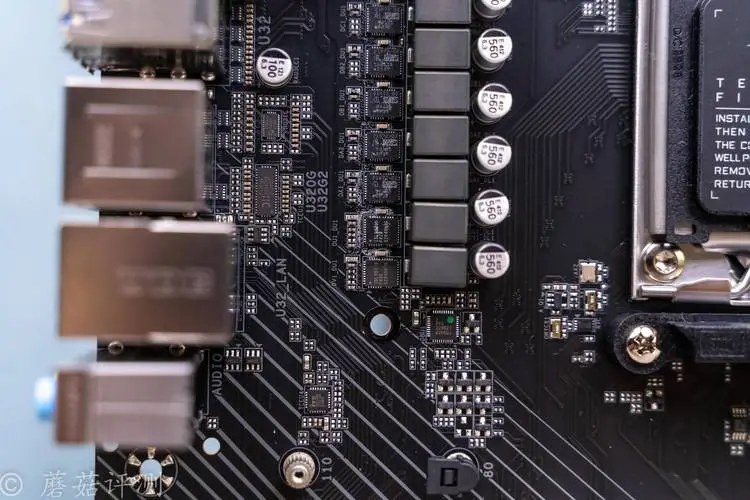

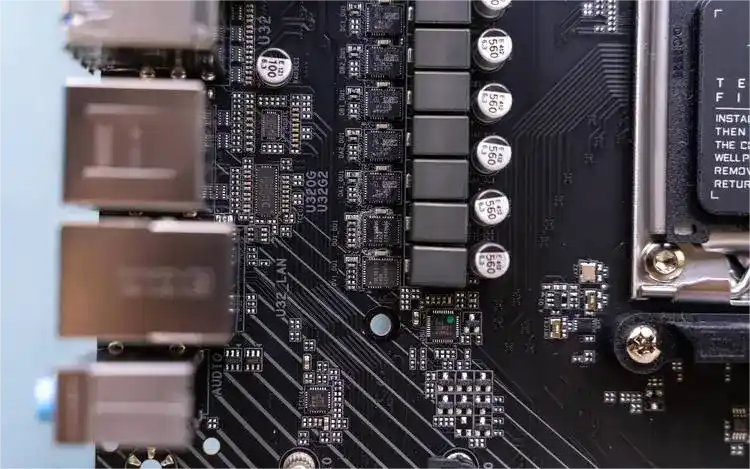

本質上,表面貼裝技術(SMT)采用了通孔制造的基本概念,并不斷做出重大改進。 使用SMT時,手機無線充電電路板不需要鉆孔。 相反,他們使用焊膏。 除了提高速度之外,這還顯著簡化了流程。 雖然 SMT 安裝元件不具備通孔安裝元件的強度,但它們提供了許多其他優勢,可以抵消這個問題。

表面貼裝技術經歷以下五個步驟:

1、手機無線充電電路板的生產——這是實際使用SMT焊點生產手機無線充電電路板的階段

2、在焊盤上沉積焊料以將組件固定到板上

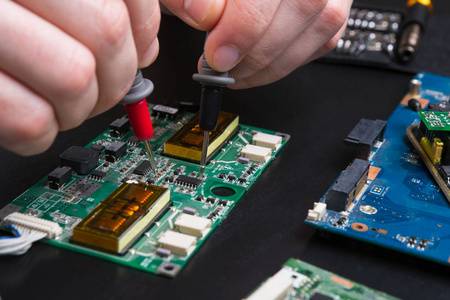

3、借助機器,將元器件放置在精確的焊點上

4、手機無線充電線路板烘烤助焊劑硬化

5、檢查完成的組件

使SMT不同于通孔的原因包括:

通過采用表面貼裝技術,可以解決通孔安裝中普遍存在的空間問題。 SMT 還提供了設計靈活性,因為它讓手機無線充電器板設計人員可以自由控制創建專用電路。 減小的元件尺寸意味著可以在一塊板上容納更多的元件,并且需要更少的板。

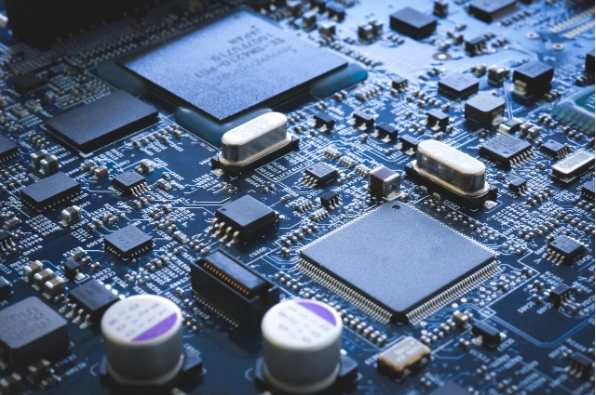

SMT 安裝中的組件是無鉛的。 表面貼裝元件的較短引線長度可減少傳播延遲和封裝噪聲。

每單位面積的元件密度更高,因為它允許元件安裝在兩側。

適合大批量生產,降低成本。

尺寸的減小導致電路速度的增加。 事實上,這是大多數制造商選擇這種方法的主要原因之一。

熔化焊料的表面張力將組件拉到與焊盤對齊。 反過來,這會自動更正組件放置中可能出現的任何小錯誤。

事實證明,SMT 在存在許多振動或擺動的情況下更穩定。

SMT 零件通常比類似的通孔零件便宜。

重要的是,SMT 可以大大減少生產時間,因為不需要鉆孔。 而且,SMT元器件每小時可以貼裝數千次,而通孔安裝的貼裝速度不到1000次。 反過來,這導致了產品生產的預期速度,從而進一步縮短了上市時間。 因此,想要加快手機無線充電電路板的生產時間,SMT無疑是答案。 通過使用DFM軟件工具,可以大大減少復雜電路返工和重新設計的需要,從而進一步提高復雜設計的速度和可能性。

這一切并不意味著SMT沒有固有的缺點。 如果將 SMT 用作固定面臨顯著機械應力的組件的唯一方法,則它可能不可靠。 產生大量熱量或承受高電氣負載的組件不能使用 SMT 安裝。 這是因為焊料會在高溫下熔化。 因此,如果由于特殊的機械、電氣和熱因素導致SMT失效,則很可能繼續使用通孔安裝。 同樣,SMT也不適合打樣,因為打樣時可能需要添加或更換元器件,高密度電路板可能難以支持。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱