PCB可測試性技術發展詳解

功能測試技術的復興是表面貼裝器件和電路板小型化的必然結果。 一旦任何系統太小而無法檢測到基地內部,就會只有一些輸入和輸出通道處理系統外部,這就是使用功能測試的地方。

這種情況與三十、四十年前功能測試的早期發展如出一轍。 但與以往不同的是,當今功能測試儀器(如PXI、VXI等)的國際標準日趨成熟,標準儀器模塊和虛擬儀器軟件技術得到廣泛應用,大大提高了 未來功能測試儀器的多功能性和靈活性,并有助于降低成本。 同時,電路板的可測試性設計,甚至超大規模集成電路的可測試性設計,都可能被移植到功能測試技術中。 利用邊界掃描技術的標準接口和相應的可測試性設計,功能測試儀可以像在線測試設備一樣對系統進行在線編程。 毋庸置疑,未來的功能測試儀告訴我們的信息將遠遠超過一句“合格或不合格”。

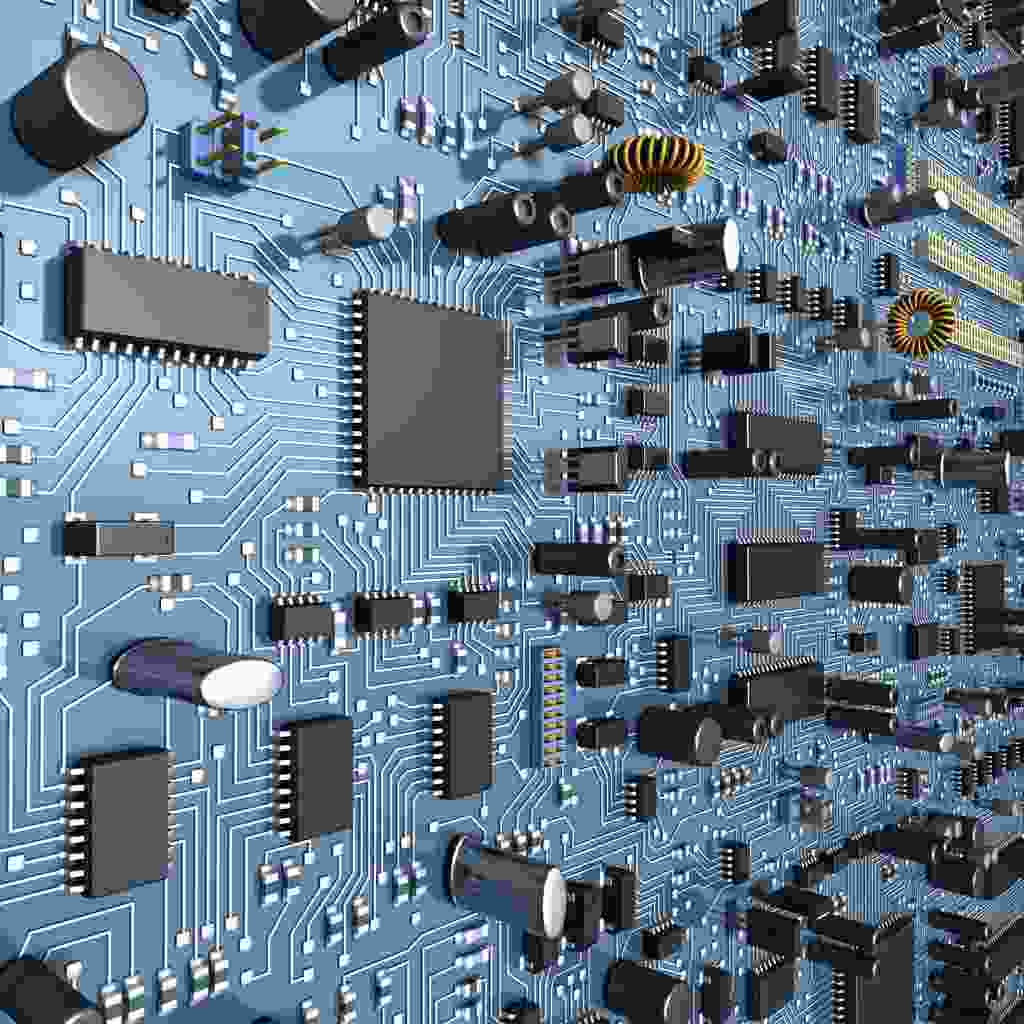

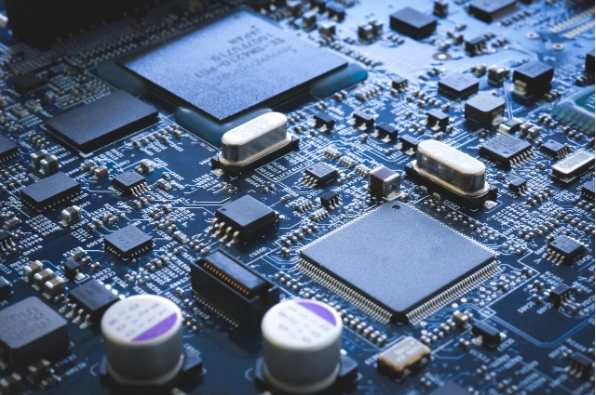

表面貼裝器件和電路一直處于無休止的小型化過程中,并無情地推動著一些相關測試技術的淘汰和進化。 在電子產品小型化的進化壓力下,技術就像物種一樣,遵循“適者生存”的簡單法則。 關注測試技術的發展可以幫助我們預測未來。

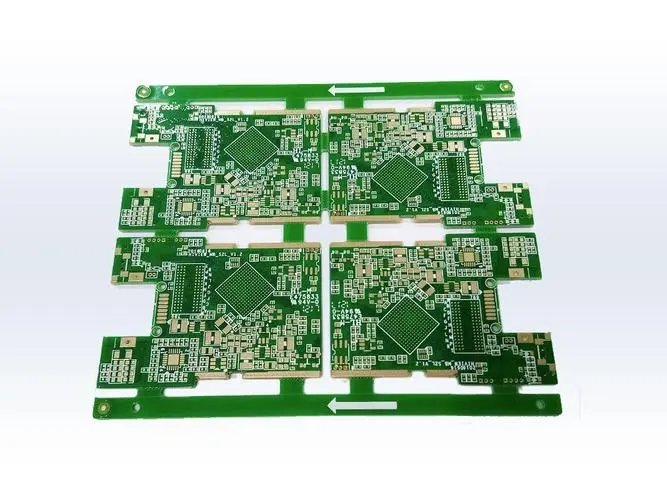

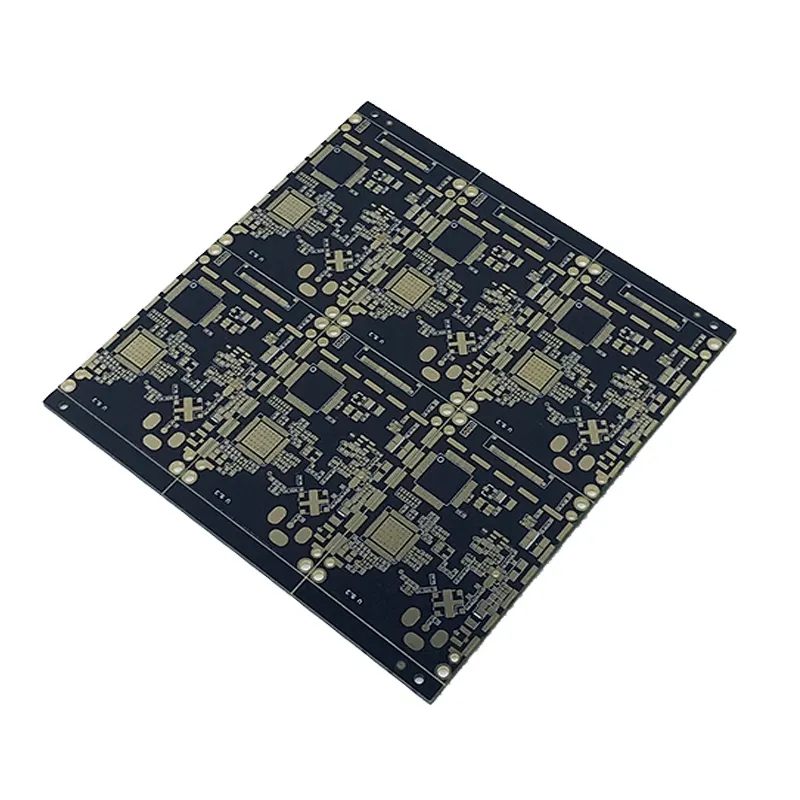

自從表面貼裝技術(SMT)開始逐漸取代插孔貼裝技術后,安裝在電路板上的器件越來越小,電路板單位面積所包含的功能也越來越強大。

就無源表面貼裝器件而言,十年前廣泛使用的0805器件,如今只占同類器件總數的10%左右; 0603器件的用量也在四年前開始下降,被0402器件取代。 目前,體積更小的0201器件越來越受歡迎。 從0805到0603,大概用了十年時間。毫無疑問,我們正處在一個加速小型化的時代。 再看表面貼裝集成電路。 從十年前占主導地位的四方扁平封裝(Quadripartite Flat Package,QFP),到今天的倒裝芯片(FC)技術,各種封裝形式應運而生,如薄型小引腳封裝(TSOP)、球形陣列封裝(BGA)、 微球陣列封裝(μBGA)、芯片級封裝(CSP)等。縱觀芯片封裝技術的演進,其主要特點是器件的表面積和高度顯著減小,同時器件的引腳密度急劇下降 增加。 就具有相同邏輯功能復雜度的芯片而言,倒裝芯片器件的面積僅為原來四方扁平封裝器件面積的九分之一,高度也只有原來的五分之一左右。

微型封裝元器件和高密度PCB帶來新的測試挑戰

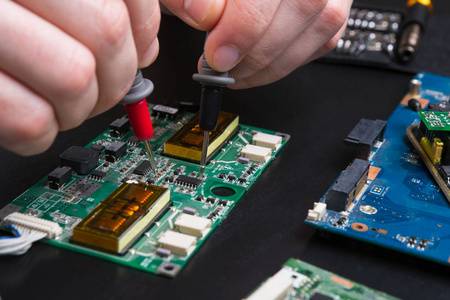

表面貼裝器件尺寸的不斷縮小以及隨之而來的高密度電路安裝,給測試帶來了極大的挑戰。 傳統的人工目視檢查甚至不適用于中等復雜的電路板(如單面板有 300 個器件和 3500 個節點)。 曾經有過請四名經驗豐富的檢驗員對同一塊板子的焊點質量進行四次檢驗。 結果,第一個檢查員發現了 44% 的缺陷,第二個檢查員和第一個檢查員有 28% 的一致性,第三個檢查員和前兩個檢查員有 12% 的一致性,第四個檢查員和前三個檢查員只有 6% 一致性。 該測試暴露了人工目視檢查的主觀性,對于高度復雜的表面貼裝電路板來說既不可靠也不經濟。 然而,幾乎不可能目視檢查使用微球陣列非封裝、芯片級封裝和倒裝芯片的表面貼裝電路板。

而且,由于表面貼裝器件管腳間距的縮小和管腳密度的增加,針床在線測試也面臨著“無立足之地”的困境。 據北美電子制造規劃組織預測,2003年以后,采用在線測試的高密度封裝表面貼裝電路板將無法達到令人滿意的測試覆蓋率。 以1998年100%的測試覆蓋率計算,預計2003年以后測試覆蓋率不到50%,2009年以后不到10%。至于反向電流驅動、測試治具成本和可靠性等問題依然存在 在在線測試技術上,無需考慮更多。 就因為未來測試覆蓋率不到10%,這個技術就注定了未來。

那么,在人的視覺無法勝任、機器探針無處可觸的情況下,能否將電路板交給最終的功能測試呢? 我們能經得起幾分鐘的考驗,卻只知道電路板有沒有壞,而不知道“黑匣子”里發生了什么?

光學測試技術帶來的新的測試體驗技術的發展絕不會因為上述困難而停止。 檢測檢測設備廠商紛紛推出自動光學檢測設備、X-ray檢測設備等產品迎接挑戰。

事實上,這兩種器件在被廣泛應用于電路板制造行業之前,已經廣泛應用于半導體芯片制造和封裝過程中。 然而,他們還需要進一步創新,才能真正應對表面貼裝器件小型化和高密度電路板帶來的測試困難。

同時,行業內主要的在線檢測和功能檢測設備廠商已經無法滿足未來的發展趨勢。 他們的策略是通過收購相對較小的自動光學檢測設備和X射線檢測設備制造商來快速掌握相關技術并進入市場。

無論是自動光學檢測技術,還是自動X射線檢測技術,雖然可以幫助完成人工目視檢測無法勝任的工作,但其可靠性并不完全令人滿意。 這些技術高度依賴于計算機圖像處理技術。 如果原始光學圖像或X射線圖像提供的信息不充分,或者圖像處理算法不有效,都可能導致誤判。 幸運的是,工程師們在光學和X射線技術的應用方面已經積累了相當多的經驗,因此有望在未來幾年內,生成高分辨率電路板光學圖像和真正的三維X射線圖像的技術。 會取得進步。

此外,當今相對便宜的存儲和計算技術使得處理大容量圖像信息成為可能。 這個領域需要創新的是圖像處理的算法,以及最基本的圖像增強和模式識別技術與專家系統的結合。 這些專家系統以電路板的計算機輔助設計與制造數據(CAD-CAM)為基礎,結合產線的經驗數據,進行檢測判斷算法的自我學習和自我改進。 該領域另一個可能的發展方向是擴大頻譜范圍。 目前,業界已經開始嘗試在電路板通電時對電路板進行紅外圖像的捕捉和分析。 通過紅外圖像與標準圖像的對比,發現“過熱”或“過冷”的點,以反映電路板的制造缺陷。

在線測試已走到盡頭

對于在線測試技術,制造商和業界都在努力尋求這樣一個目標:通過盡可能多的關于電路板電氣性能缺陷的信息。

圍繞這一目標,主要開展了三方面的工作:

一是加強電路板可測試性設計的研究、實施和應用,包括采用邊界掃描技術(數字設備:IEEE1149.1;混合設備:IEEE1149.4)等內置測試技術,具有 成為行業標準。

二是充分利用電路理論和電路板CAD數據,開發更先進的測試算法。 該算法可以通過測試一些節點來計算其他一些節點的電氣狀態。

三是統籌在線檢測等檢測設備資源,優化整體檢測檢測架構。

然而,盡管做出了這些努力,在線測試的重要性和主導地位已經動搖。 相反,因在線測試的興起而發展相對緩慢的功能測試技術,將重新獲得發展的動力。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱