PCB銑削的精密控制技術和方法

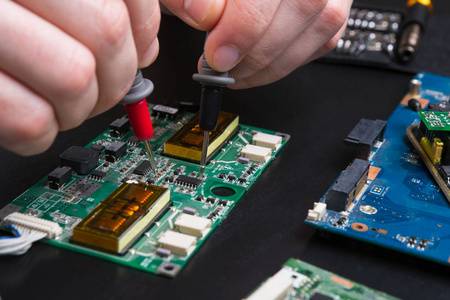

PCB數控銑床的銑削工藝包括刀具方向的選擇、補償方式、定位方式、機架結構、對刀點等。 兩者都是保證銑削精度的重要方面。

刀具方向及補償方式:

銑刀切入板材時,被切削的一側始終對著銑刀的切削刃,而另一側始終對著銑刀的切削刃。 前者加工表面光潔,尺寸精度高。 主軸始終順時針旋轉。 因此,無論是主軸固定還是工作臺固定,主軸移動,數控銑床在銑削PCB外輪廓時都應采用逆時針方向的刀具路徑。 這通常稱為逆銑。 銑電路板內部的框架或槽時,采用順銑法。 銑板補償是指銑削時,機床自動裝上設定值,使銑刀自動偏置設定的銑刀直徑的一半,即半徑距離,與銑線中心,使銑削 配置文件與程序設置一致。 同時,如果機床具有補償功能,則需要注意補償方向和使用程序的指令。 如果補償指令使用不當,PCB形狀將增加或減少相當于銑刀直徑長度和寬度的尺寸。

定位方式及切割點:

定位方法可分為兩種類型; 一種是內部定位,一種是外部定位。 定位對于流程設計者也非常重要。 一般在電路板預制時應確定定位方案。

內部定位是一種通用方法。 所謂內定位就是選擇印制板上的安裝孔、塞孔或其他非金屬孔作為定位孔。 孔的相對位置盡量在對角線上,盡量選擇直徑大的孔。 不得使用金屬化孔。 因為孔內涂層厚度的不同會影響你選擇的定位孔的一致性。 同時,取板時容易損壞孔內和孔面邊緣的鍍層。 在保證印制板定位的情況下,引腳越少越好。 一般小板用2針,大板用3針。 優點是定位準確,板形變形小,精度高,板形好,銑削速度快。 它的缺點是板中孔的種類較多,需要準備各種直徑的各種銷釘。 如果板材上沒有可用的定位孔,前期制作時與客戶商量在板材上加定位孔很麻煩。 同時,對于每一種板材,銑模板的不同管理也比較麻煩和成本高。

外定位是另一種定位方式,就是在板材外面加一個定位孔作為銑板的定位孔。 優點是易于管理。 如果早期生產標準化,一般銑模板有15種左右。 由于采用外定位,板子不能一次銑掉,否則很容易損壞電路板,尤其是面板組裝。 由于銑刀和除塵器將板帶出,板會損壞,銑刀會折斷。 采用分段切割預留關節點的方法。 首先,銑板。 銑削完成后,程序會暫停,然后用膠帶固定板材。 執行第二段程序,用3mm到4mm的鉆頭鉆出連接點。 它的優點是模板成本較低且易于管理。 可用于板面無安裝孔、定位孔的所有電路板的銑削。 方便小工匠管理。 特別是可以簡化CAM等高級生產人員的生產,優化基材利用率。 缺點是由于使用了鉆頭,PCB至少有2-3個凸點,可能達不到客戶的要求。 制粉時間長,工人勞動強度略高。

框架和下工具點:

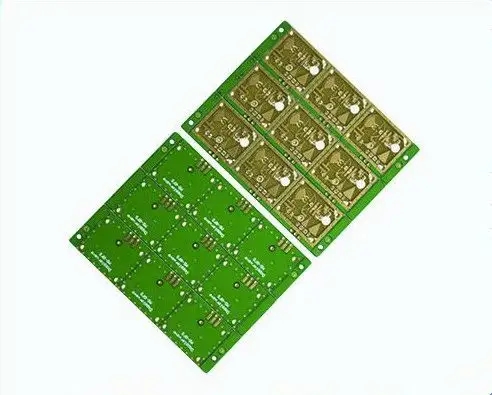

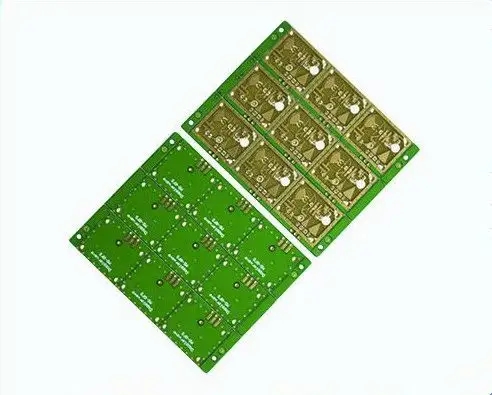

框架的制作屬于電路板的早期制作。 框架設計不僅對電鍍的均勻性有影響,對銑板也有影響。 如果框架設計不好,在銑板時很容易變形或產生一些小塊的小廢料。 廢塊會堵塞吸塵管或折斷高速旋轉的銑刀。 框架變形,特別是在外定位銑板時,會導致成品板變形。 此外,切割點和加工順序選擇得當,可以使車架保持最大的強度和最快的速度。 選材不當,框架容易變形,印制板報廢。

銑削工藝參數:

印刷電路板的形狀是用硬質合金銑刀銑削的,銑刀的切削速度一般為180-270米/分鐘。 計算公式如下(僅供參考):

S=pdn/1000(米/分)

其中:p:PI (3.1415927)

d:銑刀直徑,mm

名詞; 銑刀轉速,r/min

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱