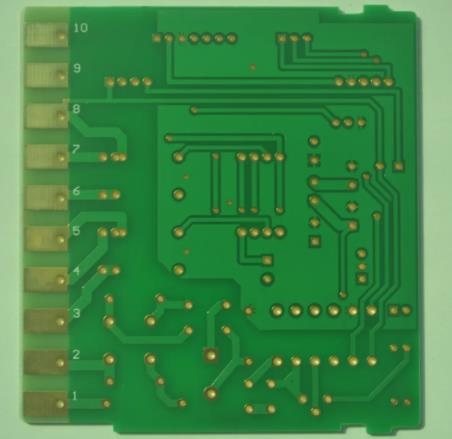

接觸過PCB生產、銷售等相關行業的人應該對OSP不陌生。 OSP 是什么意思? PCB板OSP工藝流程和OSP在電路板生產中的技術要點、優缺點有哪些? 讓我們簡單了解一下

OSP是OrganIC Solderability Preservatives的縮寫,譯為有機阻焊劑,又稱銅保護劑,英文為Preflux。 簡單來說,OSP就是用化學方法在干凈的裸銅表面生長一層有機薄膜。 該膜具有抗氧化、抗熱震、抗潮性能,保護銅表面在正常環境下不進一步生銹(氧化或硫化等); 然而,在隨后的高溫焊接中,這層保護膜必須很容易被助焊劑去除,這樣裸露的干凈銅表面才能立即與熔化的焊料結合,在極短的時間內形成牢固的焊點。

事實上,OSP并不是一項新技術。 事實上,它已經超過 35 年,比 SMT 還長。 OSP具有許多優點,例如平整度好,銅與焊盤之間無IMC形成,焊接時允許焊料和銅直接焊接(良好的潤濕性),低溫加工技術,成本低(低于HASL),過程中的能源消耗少 PCB加工等 OSP技術早期在日本很流行。 大約40%的單面板采用了這種技術,而近30%的雙面板采用了這種技術。 在美國,OSP技術自1997年以來也急劇增加,從1997年之前的10%左右增加到1999年的35%。

OSP材料分為三類:松香、活性樹脂和唑類。 目前應用最廣泛的是惡唑OSP。 惡唑OSP已經改進了大約5代,分別稱為BTA、IA、BIA、SBA和最新的APA。

PCB OSP工藝流程:

脫脂-->二次水洗-->微蝕-->二次水洗-->酸洗-->DI水洗-->成膜風干-->DI水洗-->烘干

1、脫脂

除油效果直接影響漆膜質量。 如果除油不良,則膜厚不均。 一方面,可以通過對溶液進行分析,將濃度控制在工藝范圍內。 另一方面,要經常檢查除油效果是否良好。 如果除油效果不好,應及時更換除油液。

2. 微蝕

微蝕的目的是形成粗糙的銅面,便于成膜。 微刻蝕的厚度直接影響成膜速率。 因此,要形成穩定的膜厚,保持微刻蝕厚度的穩定性非常重要。 一般微蝕厚度控制在1.0-1.5um為宜。 每班生產前,可測量微蝕速率,根據微蝕速率確定微蝕時間。

3、成膜

成膜前應使用去離子水清洗,以防止成膜液受到污染。 成膜后也應使用去離子水進行清洗,PH值控制在4.0-7.0之間,以防止膜被污染和損壞。 OSP工藝的關鍵是控制抗氧化膜的厚度。 薄膜太薄,抗熱震性差。 回流焊時,薄膜不能承受高溫(190-200℃),最終影響焊接性能。 在電子裝配線上,薄膜不能被助焊劑很好地溶解,從而影響焊接性能。 一般控制膜厚在0.2-0.5um之間為宜。

PCB OSP工藝的缺點

當然,OSP也有它的缺點。 例如,實際配方種類繁多,性能各不相同。 也就是說,供應商的認證和選擇要做好。

OSP工藝的缺點是形成的保護膜極薄,容易劃傷(或劃傷),必須小心操作和脫模。

同時,經過多次高溫焊接工藝后的OSP膜(指未焊接連接板上的OSP膜)會發生變色或開裂,影響焊接性和可靠性。

錫膏印刷工藝要掌握好,因為印制不好的板不能用IPA清洗,會損壞OSP層。

透明和非金屬OSP層的厚度不易測量,鍍層覆蓋的透明度不易看出,因此很難評估供應商在這些方面的質量穩定性;

OSP技術在PCB焊盤的Cu和焊料的Sn之間沒有其他材料的IMC隔離。 在無鉛工藝中,Sn含量高的焊點中SnCu快速增長,影響PCB焊點的可靠性。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱