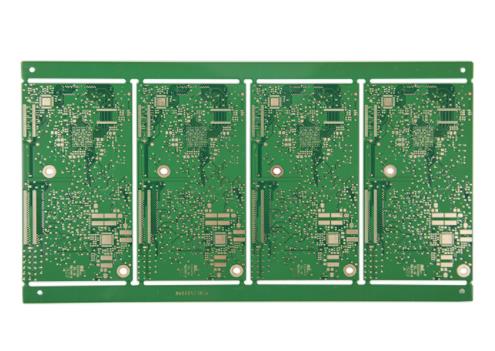

PCB銑床、加工類型及PCB層間連接方式

PCB廠家、PCB設計師、PCBA廠家講解PCB銑床、加工種類及PCB層間連接方式

1、銑床

在電路板的銑削加工過程中,無論是直線、斜線、圓弧、圓等非常復雜的形狀,都可以通過銑削完成,并且可以獲得比切削加工更高的尺寸精度和光潔度的加工表面, 沖孔和切割。 通常使用數控銑床或銑削機械設備。 它具有以下特點:

(1)高精度定位結構:與數控鉆床結構相同,X-Y-Z軸各軸獨立運行;

(2)高剛性高速主軸:7000-40000(rpm),主軸采用滾珠軸承;

(4)多種類型的靈活命令(如切削、進給速度、下刀和提刀);

(5)具有自動補償功能:數控銑是根據PCB的實際尺寸進行編程。 同時,銑刀運動坐標為中心線。 這樣,銑刀運動軌跡的外形尺寸應減少一個銑刀直徑; 對于內部圖形,是增加一個銑刀直徑的尺寸。 根據這一原理,自動補償功能可以將輸入的銑刀直徑自動偏移一個半徑,從而達到校正的目的。

2、加工類型

(1) 型材加工:0.8-3.175mm,槽加工

(2) 鉆孔:鉆出的孔主要用于填充IC芯片,要求深度精度小于50um。

3、銑刀類型

用于PCB輪廓加工的銑刀通常由硬質合金制成,按齒形可分為螺旋齒和金剛石齒。

(1) 螺旋銑刀

這種刀的特點是前角小,后角大,反鏟。 這種結構使切削刃堅固而鋒利。

(2) 菱形齒銑刀

在銑刀的圓柱面上加工出多條數量不同的左右排屑槽,形成交錯的菱形。 在每顆鉆石上制作小而平的刀具。 切削刀具為左螺旋,適用于低速切削; 切削刃在右螺桿上,適用于高速切削。

PCB層間連接方式

按照電路板的分類,電路板根據金屬電路的層數可分為單面、雙面、多層等不同結構。 多層板的做法可分為傳統壓合法和加層法。 多層板的傳統做法是先制作內板電路,檢查電路完整性并確認良品率,然后送至壓合室進行多層板壓合。 例如做八層板時,先做三層內層,結合黑褐化處理,然后將加工好的三層內層加疊層膜與上下銅片壓合。 壓制完成后,就是所謂的八層板結構。 但是,為了連接到層間導電,必須結合鉆孔和孔壁金屬化工藝才能有信號或電導通。

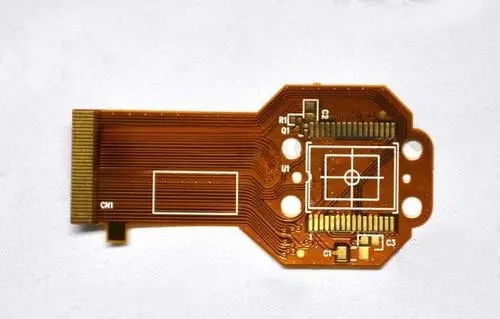

對于采用加層法制作的多層板,其制作方法是在中央搭建一塊核心硬板,在此基礎上,向兩側進行生長加層操作。 這就是通用通道中的1+4+1、2+4+2等多層板。 該方法中的每一層加層包括黑褐化、加層壓制、盲通孔制作、孔壁金屬化和線路制作等工序。 增加的層數結構要經過幾個工藝周期,因此對每一層的良率要求比傳統多層板更為嚴格。 這種板也稱為高密度互連板,也稱為HDI板。

除了通過激光攻絲和電鍍來導電HDI板之外,電路板制造商還有其他方法來進行層間導電處理,例如導電膠孔技術,它使用導電膠填充孔并將它們連接起來以達到導電效果,例如ALIVH 和日本的 B2it。 其他特殊方法包括曼哈頓技術。 首先制作導電銅柱,然后用壓合的方法壓穿銅皮與導電連接。 這些方法不需要孔壁金屬化工藝。 PCB制造商、PCB設計師和PCBA加工商將講解PCB銑床、加工類型和PCB層間連接方式。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱