smt貼片加工中如何檢查點焊質量

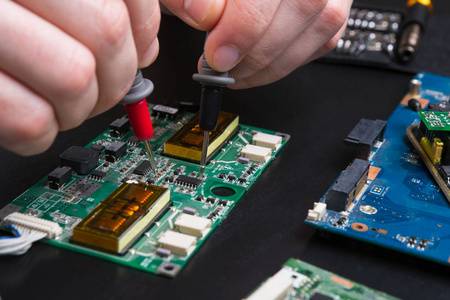

如今,為滿足市場需求,大多數電子器件都朝著精密加工和實際應用的方向發展。 盡管如此,PCB的電子元器件越來越小,對裝配精度的要求也越來越高。 電子加工廠往往需要使用SMT貼片加工技術來滿足項目需求。 電焊的直接結果是點焊的質量和信譽決定了電子設備的質量。 如何保證SMT貼片加工中的點焊質量,是電子加工廠和SMT工程師永恒的難題。 我們也提出了許多建設性的建議和方法。 SMT貼片加工點焊質量如何檢驗?

一、SMT點焊檢測:

1、表面必須細膩、光滑、光亮,無缺陷; 2、元器件長寬比要適中,焊料和焊料要適量,完全覆蓋焊盤和引線的焊接位置; 3、優良的潤濕性。 焊接點的邊緣應較薄。

二、SMT生產加工外觀必須檢查的內容:

1.是否忽略該元素; 2、元器件安裝是否正確? 3、是否會造成短路故障; 4、元器件虛接不牢。 一般而言,SMT貼片加工在機械設備點焊精細,機械設備和電氣設備有效特性的前提下,要進行目視檢查,以保證電子設備的質量。 SMT貼片加工制造業是電子設備制造業的基礎。 哪些因素會損害SMT貼片的加工質量? 一個細微的關鍵點和制造階段都會導致大大小小的產品質量問題、檢驗不合格、延遲交貨等。

三、危害SMT貼片質量和造成貼片缺件的關鍵情況如下:

1、電子設備送料器不能及時送料; 2、模組真空吸盤被氣源堵塞,真空吸盤損壞,真空吸盤寬度比例不正確; 3、機器設備真實氣路的常見故障和堵塞; 4、電路板拾取不良,造成變形; 5、線路板上無錫膏或錫膏太少; 6、電子設備產品質量不一致,厚度一樣; 7、貼片機啟動程序流程有缺陷,或編寫程序時未正確選擇電子設備厚度等主要參數; 8、因人為失誤不慎撞倒。

如何提高PCB的熱性能

1、 PCB設計增加導熱銅箔,采用大面積電源接地銅箔。 1、接觸面積越大,結溫越低; 2.覆銅面積越大,結溫越低。

2、在PCB設計中加入熱過孔 在PCB設計中加入熱過孔可以有效降低器件的結溫,提高板厚方向的溫度均勻性,為背面采用其他散熱方式提供了可能 印刷電路板。 通過仿真發現,與沒有散熱過孔的器件相比,該器件的熱功耗為2.5W,間距為1mm,中心設計為6x6。 散熱過孔可使結溫降低約4.8°C,PCB上下溫差由21°C降低至5°C。將散熱過孔陣列改為4X4后, 器件結溫比6x6高2.2℃,值得關注。

3、PCB設計IC背面裸銅,減少銅與空氣的熱阻。

4、PCB設計布局優化需要大功率和熱敏感設備的PCB設計布局。

1、熱敏設備應放置在冷空氣區。 2、溫度檢測器應放置在最熱的位置。 3、在同一PCB器件上,發熱小或耐熱性差的器件(如小信號晶體管、小型集成電路、電解電容等)的冷卻氣流最好在入口,下游 發熱量大或耐熱性好的器件(如功率晶體管、大規模集成電路等)的冷卻風量應根據發熱量和熱分布的大小而定。 4、在水平方向,大功率設備應盡量靠近PCBA邊緣布置,以縮短傳熱路徑; 在垂直方向上,大功率元器件應盡可能靠近印制電路板頂部布置,以減少這些元器件在工作時對其他元器件溫度的影響。 5、設備中印制電路板的散熱主要依靠氣流,因此在設計時需要研究氣流的流路,合理配置設備或印制電路板。 氣流傾向于在阻力小的地方流動,因此在印刷電路板上配置設備時,請避免在該區域留有較大空間。 整機多塊印刷電路板的配置也要注意同樣的問題。 6、對溫度敏感的設備應放置在溫度最低的區域(如設備底部),不要在發熱設備的正上方。 多臺設備應水平交錯布置。 7、將功耗最高、發熱量最大的設備布置在最佳散熱位置附近。 除非附近有散熱器,否則不要在印刷電路板的角落和邊緣放置高溫設備。 設計功率電阻時,盡量選用較大的元器件,并調整PCB設計布局,使其有足夠的散熱空間。

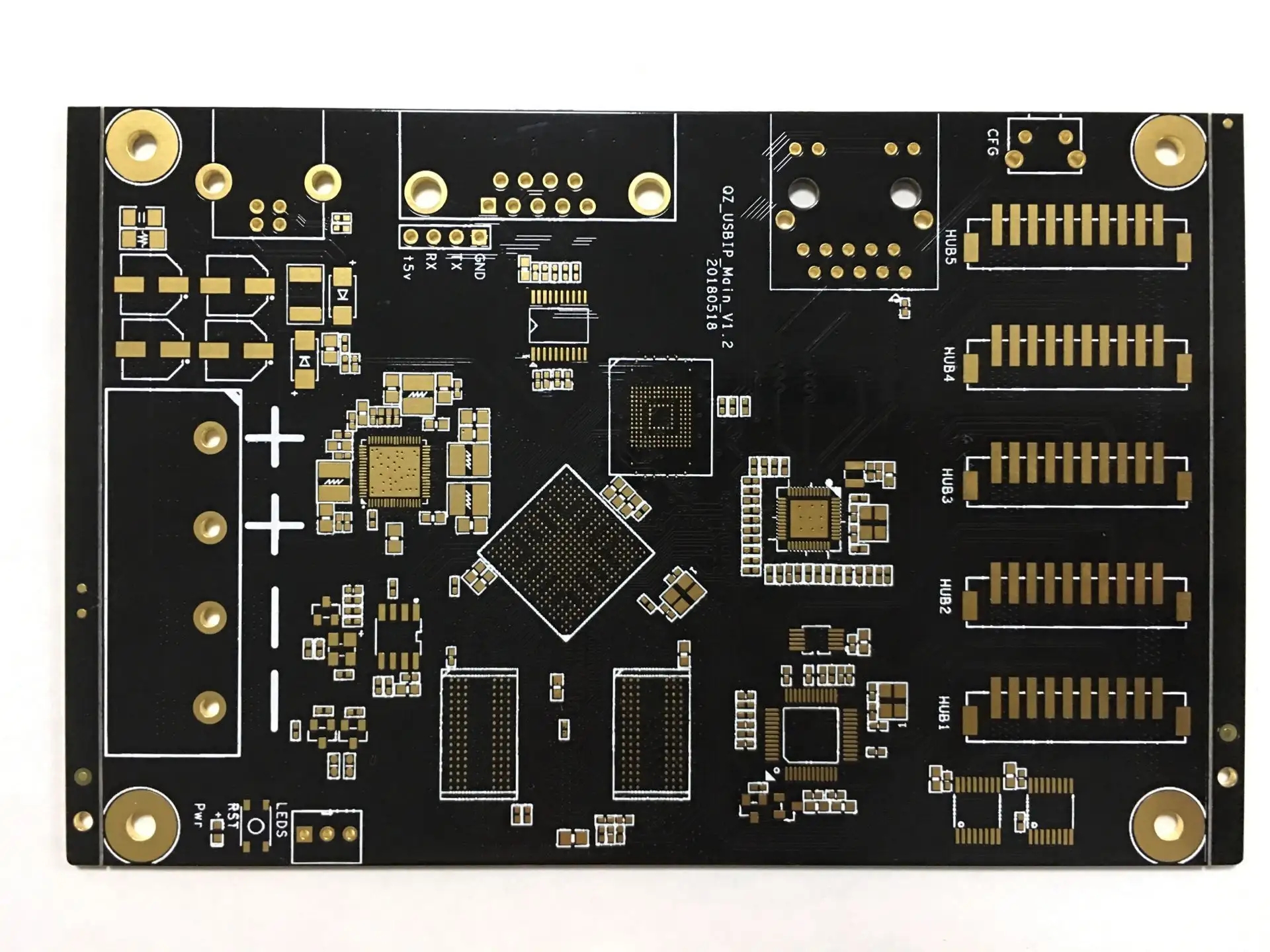

深圳鑫景福PCB設計能力最大信號設計速率:10Gbps CML差分信號; 最大PCB設計層數:40; 最小線寬:2.4mil; 最小行距:240萬; 最小BGA PIN間距:0.4mm; 最小機械孔徑:6mil; 最小激光鉆孔直徑:4mil; 最大 PIN 數:; 63000+最大元素數:3600; BGA 的最大數量:48+。 PCB設計服務流程 1.客戶提供原理圖咨詢PCB設計; 2、根據原理圖及客戶設計要求評估報價; 3、客戶確認報價,簽訂合同并預付工程定金; 4、收到預付款,安排工程師進行設計; 5、設計完成后,提供文檔截圖給客戶確認; 6、客戶確認OK,結清余款,提供PCB設計資料。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱