本文主要分析表面貼裝技術(shù)(SMT)生產(chǎn)的印制電路模塊中存在的錫球、冒口、橋接等焊接缺陷,并通過(guò)經(jīng)驗(yàn)總結(jié)出有效的解決方法,以供參考。

關(guān)鍵詞:SMT焊接缺陷

1、簡(jiǎn)介

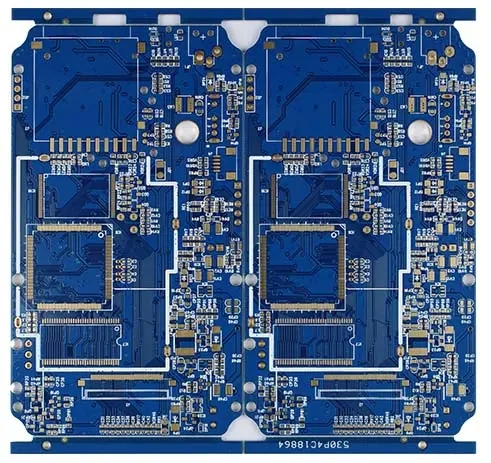

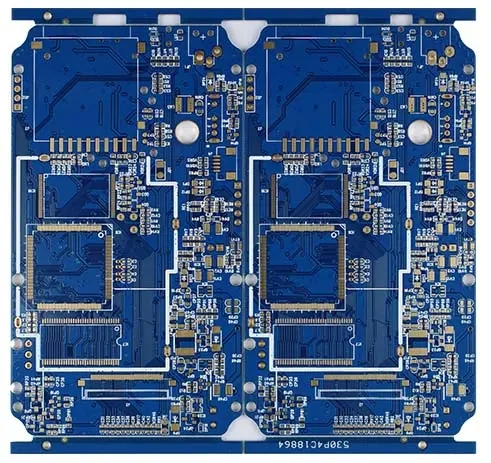

表面貼裝技術(shù)在減小電子產(chǎn)品體積和重量、提高可靠性方面的突出優(yōu)勢(shì),滿足了未來(lái)戰(zhàn)略武器洲際射程、機(jī)動(dòng)發(fā)射、安全可靠性和先進(jìn)技術(shù)等制造技術(shù)的要求。 然而,制定和選擇適合特定產(chǎn)品的表面組裝工藝并非易事,因?yàn)镾MT技術(shù)是一項(xiàng)涉及多項(xiàng)技術(shù)的復(fù)雜系統(tǒng)工程,任何因素的任何變化都會(huì)影響電子產(chǎn)品的焊接質(zhì)量。

元器件焊點(diǎn)的焊接質(zhì)量是直接影響印刷電路組裝(PWA)乃至整機(jī)質(zhì)量的關(guān)鍵因素。 它受許多參數(shù)的影響,如焊膏、基板、元件的可焊性、絲印、安裝精度和焊接工藝。 在SMT工藝研究和生產(chǎn)過(guò)程中,我們知道合理的表面組裝工藝對(duì)控制和提高SMT生產(chǎn)質(zhì)量起著至關(guān)重要的作用。 本文分析了遇到的幾種典型焊接缺陷的機(jī)理,并提出了相應(yīng)的解決工藝方法。

2、幾種典型的焊接缺陷及解決方法

2.1 波峰焊和回流焊中的錫球

錫球的存在說(shuō)明工藝不完全正確,電子產(chǎn)品存在短路風(fēng)險(xiǎn),需要排除。 國(guó)際上公認(rèn)的錫球存在標(biāo)準(zhǔn)是600個(gè)范圍內(nèi)的印制電路元件中最多只能出現(xiàn)5個(gè)錫球。 產(chǎn)生錫球的原因有很多,需要找到問(wèn)題的根源。

2.1.1 波峰焊中的錫球

錫球經(jīng)常出現(xiàn)在波峰焊中,主要有兩個(gè)原因。 首先,在焊接印刷電路板時(shí),印刷電路板上通孔附近的水分被加熱變成蒸汽。 如果孔壁上的金屬涂層很薄或有縫隙,水蒸氣將通過(guò)孔壁排除。 如果孔中有焊料,當(dāng)焊料凝固時(shí),水蒸氣會(huì)在焊料中產(chǎn)生間隙(針孔),或擠出焊料在印刷電路板的正面產(chǎn)生焊球。 其次,印制電路板反面(即接觸波峰的一面)產(chǎn)生的錫球是波峰焊時(shí)某些工藝參數(shù)設(shè)置不當(dāng)造成的。 如果增加助焊劑涂布量或預(yù)熱溫度設(shè)置過(guò)低,可能會(huì)影響助焊劑中成分的蒸發(fā)。 當(dāng)PCB進(jìn)入波峰時(shí),多余的助焊劑會(huì)在高溫下汽化,將焊料從錫槽中飛濺出來(lái),在PCB表面產(chǎn)生不規(guī)則的錫球。

針對(duì)以上兩個(gè)原因,我們采取了以下相應(yīng)的解決方案: 第一,通孔中金屬鍍層的厚度要合適。 孔壁鍍銅最小應(yīng)為25um,不能有縫隙。 二、使用噴涂或發(fā)泡型涂布助焊劑。 在發(fā)泡方式下,調(diào)整助焊劑的含氣量時(shí),要盡量保持最小的氣泡,相對(duì)減少泡沫與PCB的接觸面。 三、波峰焊機(jī)的預(yù)熱區(qū)溫度設(shè)置應(yīng)使電路板頂面溫度至少達(dá)到100℃。適當(dāng)?shù)念A(yù)熱溫度不僅可以消除錫球,還可以避免PCB因熱沖擊而變形 .

2.1.2 回流焊中的錫球

2.1.2.1 回流焊錫球形成機(jī)理

回流焊產(chǎn)生的錫球往往隱藏在矩形貼片元件兩端之間或細(xì)間距引腳之間。 在元件安裝過(guò)程中,焊膏被放置在芯片元件的引腳和焊盤(pán)之間。 當(dāng)印刷電路板通過(guò)回流焊爐時(shí),焊膏熔化成液體。 如果焊膏沒(méi)有很好地與焊盤(pán)和器件引腳潤(rùn)濕,液態(tài)焊料會(huì)收縮并導(dǎo)致焊縫填充不足,所有焊料顆粒無(wú)法匯聚成焊點(diǎn)。 一些液態(tài)焊料會(huì)從焊縫中流出,形成焊球。 因此,焊料與焊盤(pán)和器件管腳的潤(rùn)濕性差是形成焊球的根本原因。

2.1.2.2 原因分析及控制方法

造成焊錫潤(rùn)濕性差的原因有很多。 下面主要分析相關(guān)流程及解決方法相關(guān)的原因:

a) 回流溫度曲線設(shè)置不當(dāng)。 焊膏的回流是溫度和時(shí)間的函數(shù)。 如果溫度或時(shí)間不夠,錫膏將不會(huì)回流。 預(yù)熱區(qū)溫度上升太快,達(dá)到平頂溫度的時(shí)間太短,使錫膏中的水分和溶劑沒(méi)有完全揮發(fā)。 當(dāng)?shù)竭_(dá)回流焊溫度區(qū)時(shí),水分和溶劑會(huì)沸騰,錫球會(huì)飛濺。 實(shí)踐證明,控制預(yù)熱區(qū)溫度上升速度在1~4℃/s比較理想。

b) 如果錫球總是出現(xiàn)在同一位置,則需要檢查鈑金設(shè)計(jì)結(jié)構(gòu)。 模板開(kāi)孔尺寸腐蝕精度不符合要求,焊盤(pán)尺寸過(guò)大,表面材料較軟(如銅模板),導(dǎo)致焊膏輪廓 漏印不清晰,相互銜接。 這種情況經(jīng)常發(fā)生在細(xì)間距器件的焊盤(pán)漏印時(shí),回流焊后不可避免地會(huì)在管腳之間產(chǎn)生大量焊珠。 因此,應(yīng)根據(jù)焊盤(pán)圖形的不同形狀和中心距,選擇合適的模板材料和模板制作工藝,以保證錫膏印刷質(zhì)量。

c) 如果從貼片到回流焊的時(shí)間過(guò)長(zhǎng),由于錫膏中焊錫顆粒氧化,助焊劑變質(zhì),其減少,錫膏不會(huì)回流,產(chǎn)生錫球 活動(dòng)。 選擇工作壽命較長(zhǎng)(我們認(rèn)為至少 4 小時(shí))的焊膏會(huì)減少這種影響。

d) 另外,印錯(cuò)焊膏的印制電路板清洗不充分,焊膏殘留在印制電路板表面和通孔內(nèi)。 回流焊前,需將待貼元器件重新對(duì)齊貼上,使焊膏變形。 這些也是產(chǎn)生錫球的原因。 因此,在生產(chǎn)過(guò)程中要強(qiáng)化操作人員和工藝人員的責(zé)任意識(shí),嚴(yán)格按照工藝要求和操作規(guī)程,加強(qiáng)工藝過(guò)程的質(zhì)量控制。

2.2 站立問(wèn)題(曼哈頓現(xiàn)象)

矩形貼片元件的一端焊接在焊盤(pán)上,另一端傾斜。 這種現(xiàn)象稱為曼哈頓現(xiàn)象。 造成這種現(xiàn)象的主要原因是元件兩端受熱不均,錫膏先后熔化。 以下情況可能會(huì)導(dǎo)致元件兩端受熱不均勻:

a) 元件排列方向設(shè)計(jì)缺陷。 我們想象在回流焊爐中有一條橫跨爐膛寬度的回流焊限制線。 錫膏一經(jīng)通過(guò),即刻熔化,如圖1所示。貼片式矩形元件的一端先通過(guò)流焊極限線,錫膏先熔化,完全浸透金屬表面。 元素,并具有液體表面張力; 另一端達(dá)不到183℃的液相溫度,錫膏不熔化,只有助焊劑的結(jié)合力,遠(yuǎn)小于回流焊錫膏的表面張力,使元件端 未熔化的一端是直立的。 因此,元件的兩端同時(shí)保持在回流焊極限線內(nèi),使兩端焊盤(pán)上的錫膏同時(shí)熔化,形成均衡的液體表面張力,保持元件的位置 元素不變。

b) 氣相焊接時(shí)印刷電路元件預(yù)熱不足。 氣相焊接使用惰性液體蒸汽在元件引腳和 PCB 焊盤(pán)上凝結(jié),釋放熱量熔化焊膏。 氣相焊分為平衡區(qū)和飽和蒸汽區(qū)。 飽和蒸汽區(qū)的焊接溫度高達(dá)217℃。在生產(chǎn)過(guò)程中,我們發(fā)現(xiàn)如果待焊部件預(yù)熱不充分,經(jīng)受100多度的溫差,氣相焊的汽化力 封裝尺寸小于1206的貼片元器件容易浮片,造成豎片現(xiàn)象。 我們通過(guò)將待焊部件在145℃-150℃的高低箱內(nèi)預(yù)熱1-2分鐘,再在氣相焊平衡區(qū)預(yù)熱1分鐘左右,消除立板現(xiàn)象, 最后慢慢進(jìn)入飽和蒸氣區(qū)進(jìn)行焊接。

c) 焊盤(pán)設(shè)計(jì)質(zhì)量的影響。 如果一個(gè)貼片元件的一對(duì)焊盤(pán)尺寸不同或不對(duì)稱,那么漏焊錫膏的量也會(huì)不一致。 小焊盤(pán)對(duì)溫度反應(yīng)快,上面的錫膏容易熔化,大焊盤(pán)則相反。 因此,當(dāng)小焊盤(pán)上的焊膏熔化時(shí),元件會(huì)在焊膏表面張力的作用下被拉直并豎立起來(lái)。 如果焊盤(pán)的寬度或間隙太大,也可能是垂直的。 嚴(yán)格按照標(biāo)準(zhǔn)規(guī)范進(jìn)行焊盤(pán)設(shè)計(jì)是解決這一缺陷的前提。

2.3 小間距引腳橋接問(wèn)題

導(dǎo)致細(xì)間距元器件引腳橋接不良的主要因素有:a)漏印焊膏成型不良; b) 在印刷電路板上制造有缺陷的細(xì)間距引線; c)回流焊溫度曲線設(shè)置不當(dāng)?shù)取R虼耍瑧?yīng)從模板制作、絲印工藝、回流焊工藝等關(guān)鍵工序的質(zhì)量控制入手,盡量避免橋接隱患。

2.3.1模板材料的選擇

SMT制程質(zhì)量問(wèn)題70%與印刷工藝有關(guān),而模板是必不可少的關(guān)鍵工具,直接影響印刷質(zhì)量。 我們通常使用的模板材料是銅板和不銹鋼板。 與銅板相比,不銹鋼板摩擦系數(shù)更小,彈性更高。 因此,在某些其他條件下,更有利于錫膏脫模和錫膏成型。 根據(jù)0.5mm管腳中心距QFP208器件組裝測(cè)試統(tǒng)計(jì),銅模板漏銅不合格造成的缺陷數(shù)量約占器件總焊點(diǎn)數(shù)(208個(gè))的20%; 在某些其他條件下,使用不銹鋼模板漏印造成的平均不良率為3%。 因此,對(duì)于引腳中心距小于0.635mm的細(xì)間距元件的印刷,要求必須使用不銹鋼板,厚度以0.15mm~0.2mm為宜。

2.3.2絲印工藝控制

回流焊前,如果錫膏塌陷,形成的錫膏邊緣不清晰,在放置元器件或進(jìn)入回流焊預(yù)熱區(qū)時(shí),由于錫膏中的助焊劑軟化,會(huì)導(dǎo)致引腳橋接。 錫膏塌陷是由于使用了不合適的錫膏材料和不合適的環(huán)境條件,比如室溫過(guò)高,都會(huì)造成錫膏塌陷。 在絲印過(guò)程中,我們通過(guò)調(diào)整以下過(guò)程來(lái)仔細(xì)控制焊膏的流變性能以減少塌陷。

a) 對(duì)于絲印細(xì)間距引線,通常選擇厚度較薄的模板。 為避免漏印少,要求的錫膏粘度要低,這樣錫膏流動(dòng)性好,不易漏印。 另外,模板和PCB脫模時(shí)錫膏不易帶走,以保證錫膏的涂布量。 但同時(shí),為了保持錫膏印刷圖形的理想形狀,需要較高的錫膏粘度。 我們解決這個(gè)矛盾的辦法是使用45-75um粒徑更小的球形顆粒錫膏,比如愛(ài)發(fā)的RMA390DH3錫膏。 此外,絲網(wǎng)印刷時(shí)應(yīng)保持適宜的環(huán)境溫度。 錫膏粘度與環(huán)境溫度的關(guān)系如下:

logu=A/T+B

其中:u——黏度系數(shù);

A. B - 常量

T——絕對(duì)溫度。

由上式可知,溫度越高,粘度越小。 因此,為了獲得更高的粘度,我們將環(huán)境溫度控制在20+3℃。

b) 刮板的速度和壓力也會(huì)影響錫膏的流變性能。 因?yàn)樗鼈儧Q定了焊膏的剪切速率和剪切力。 錫膏粘度與剪切率的關(guān)系如圖2所示。當(dāng)錫膏種類和環(huán)境溫度合適,刮板壓力恒定時(shí),減慢印刷速度以保持錫膏的粘度 基本不變,這樣錫膏的供應(yīng)時(shí)間就長(zhǎng)了,錫膏的用量就會(huì)增加,就可以達(dá)到很好的成型效果。 此外,控制較慢的脫模速度和最小的模板與PCB之間的間隙,也會(huì)對(duì)減少細(xì)間距pin bridge起到很好的作用。 根據(jù)我們使用的SP200絲印機(jī),我們認(rèn)為印刷細(xì)間距線的理想工藝參數(shù)是:印刷速度保持在10mm/s-25mm/s; 脫模速度控制在2s左右; 模板與PCB之間的最小間隙小于或等于0.2mm。

2.3.3 回流過(guò)程的過(guò)程控制

細(xì)間距引線間距小,焊盤(pán)面積小,焊膏缺失量少。 焊接時(shí),如果紅外線回流焊的預(yù)熱區(qū)溫度高,時(shí)間長(zhǎng),在達(dá)到回流焊的峰值溫度區(qū)之前,會(huì)消耗更多的活化劑。 但是,只有當(dāng)峰區(qū)有足夠的活化劑釋放氧化的焊錫顆粒時(shí),焊錫顆粒才能迅速熔化,從而潤(rùn)濕金屬引腳表面,形成良好的焊點(diǎn)。 Clean free 焊膏的激活范圍低于要清潔的焊膏。 因此,如果預(yù)熱溫度和時(shí)間設(shè)置稍有不當(dāng),細(xì)焊引線之間就會(huì)出現(xiàn)橋接現(xiàn)象。 我們通過(guò)降低加熱溫度和預(yù)熱時(shí)間來(lái)控制錫膏中活化劑的揮發(fā),保證免清洗錫膏在焊接溫度區(qū)的流動(dòng)性和金屬引線表面的潤(rùn)濕性,減少細(xì)小的橋接缺陷 間距線。 對(duì)于細(xì)間距器件和 RC 器件,我們使用回流焊溫度焊接曲線的典型示例。

3、結(jié)論

隨著表面組裝技術(shù)在各個(gè)領(lǐng)域的應(yīng)用越來(lái)越廣泛和深入,人們對(duì)SMT焊接質(zhì)量問(wèn)題也越來(lái)越重視。 SMT焊接質(zhì)量與整個(gè)裝配過(guò)程的各個(gè)環(huán)節(jié)息息相關(guān)。 為了減少或避免上述焊接缺陷,不僅要提高技術(shù)人員判斷和解決這些問(wèn)題的能力,還要注意提高過(guò)程質(zhì)量控制技術(shù),改進(jìn)過(guò)程管理,有效的控制方法可以提高 SMT焊接質(zhì)量,保證電子產(chǎn)品的最終質(zhì)量。 請(qǐng)更正本文中的任何錯(cuò)誤。 PCB制造商、PCB設(shè)計(jì)師和PCBA加工商將講解幾種SMT焊接缺陷及其解決方法。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱