電路板機械鉆孔技術概述

電路板制造、電路板設計、PCBA加工廠家講解電路板機械鉆孔技術概述

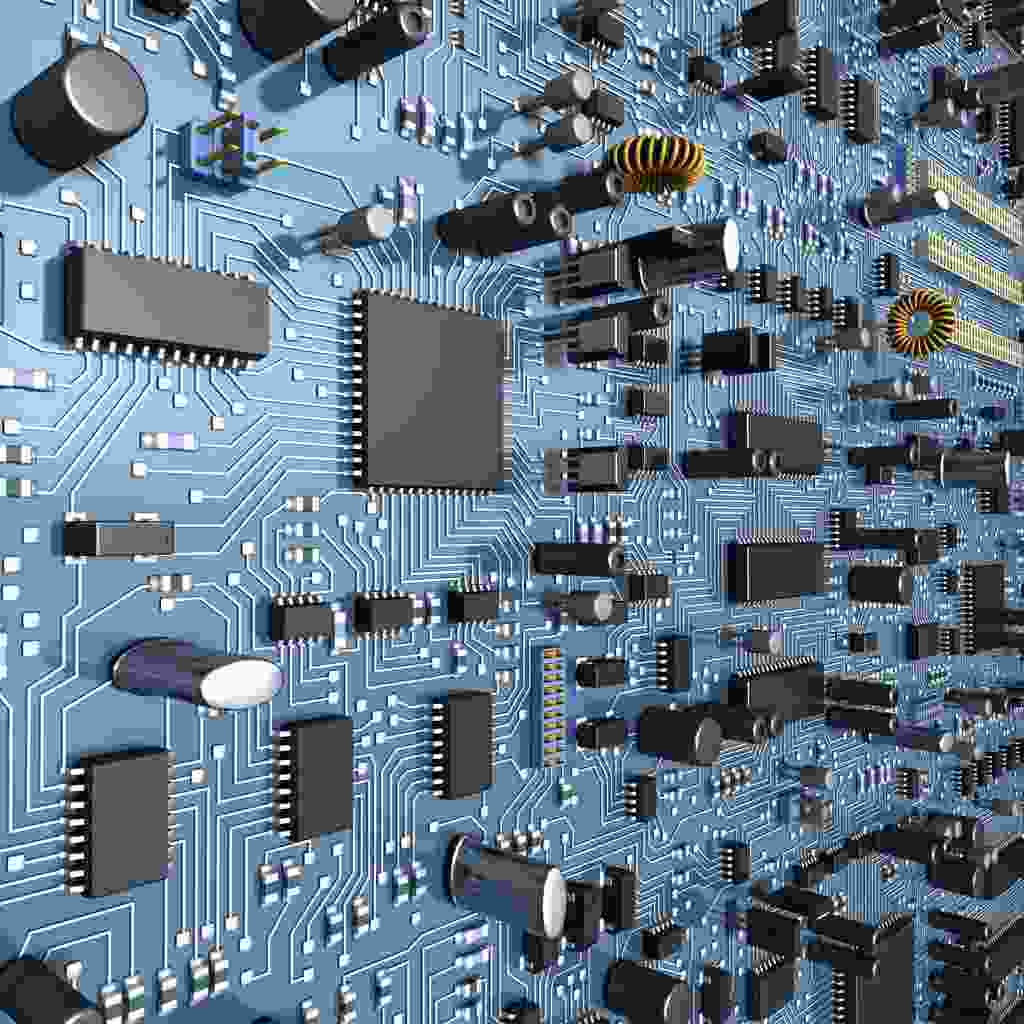

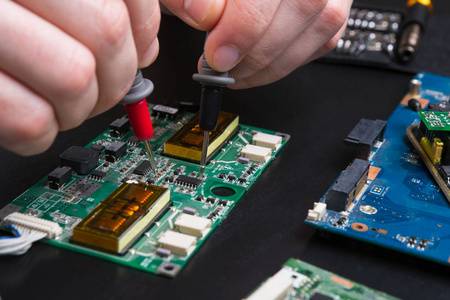

機械鉆孔一直是電路板開孔的主要方式。 基本的機械鉆孔加工程序是:將壓合好后的電路板按允許疊片數固定在基準位置,將下墊板放在保護蓋板的上蓋下面,然后壓合 整疊電路板用后銷釘插入鉆孔機工作臺的固定孔中開始鉆孔。

鉆床工作臺使用數控數據來控制動作,包括工作臺移動、鉆軸升降、高低速、鉆針交換等。數控鉆床加工需要機械原點。 將整疊電路板放在相對位置,用指定的孔徑鉆針鉆孔。 鉆孔完成卸料后,進行定量抽樣檢驗,送下道工序加工。

現將鉆井作業的要點簡述如下:

1:鉆井棧

堆疊的目的是為了同時生產更多的電路板。 鉆孔時電路板的疊片數越高,但仍應考慮孔徑的大小和精度。 孔徑越小,可堆疊的片數越少,精度要求越高,可堆疊的片數越少。

堆疊時,蓋板和背板會根據不同的用途放在頂部和底部。 蓋板的作用是使鉆針順利切入,抑制毛刺的產生。 此外,它可以幫助鉆針操作的熱量損失,以提高鉆孔質量。 大多采用鋁合金板、鋁板、尿素板、合成板等。背板的主要用途是作為犧牲板,讓鉆針順利鉆穿電路板,避免鉆針 以免傷及鉆機平臺,減少底部產生的毛羽。 常用的材料有酚醛紙、木漿板等,但無論選擇哪種鉆孔輔助板,都要從質量和成本兩方面考慮。

2:鉆孔機

機械鉆床具有X、Y方向運動機構,在同一單元上有多個鉆軸。 一般平臺在Y方向移動,固定鉆軸機構在X方向移動。 鉆孔位置就是這兩個運動形成的交叉坐標。 Z向運動是通過控制鉆桿內的專用裝置上下或軸心運動來連接的。 通過XY運動和Z向鉆軸運動,帶動前端的鉆針鉆出各種直徑的孔。

驅動機器的電機是伺服電機,它會跟隨數字數據來控制位置和動作。 機器的軸數主要取決于所生產電路板的尺寸和產品種類的多少。 如果數量少,產品數量多,最好軸少一些。 產品數量少,產品數量多,軸數多一些更好。

為了達到高精度和小孔徑的目標,鉆床提出了相當多的解決方案,例如:斷針自動感應、提高鉆孔速度、改進排屑設計、增加機器穩定性等, 但仍需與鉆針材料及合適的鉆井作業參數相匹配。

3:鉆針

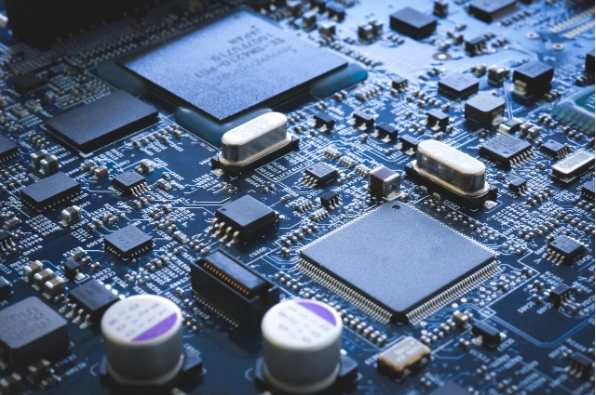

鉆針是電路板成孔的主要耗材。 使用時,將鉆針安裝在鉆軸上。 借助于鉆孔機提供的高速和針頭設計,可以產生合適的切削力來切削電路板由樹脂、玻璃纖維和銅片組成的復合材料,從而達到孔成型。

鉆針的設計,如尖角、螺旋角、鉆刃中心度、排屑口等鉆針形狀,都會影響鉆孔質量。 為了兼顧孔壁的光滑度和減少膠水殘留量,鉆針前端會采用縮徑的方式,稱為底切鉆針。 這樣,可以獲得更好的鉆孔效果。

此外,在使用鉆針時,必須切割一些堅硬的材料,例如玻璃纖維或陶瓷填料,這會使鉆針容易磨損。 因此,目前多采用碳化鎢超硬合金,或調整比例以增加耐磨性和韌性,從而提高使用壽命。

4:后處理及檢查

鉆孔產品從鉆孔機上卸下并拆卸。 在將它們送出制造過程之前,必須檢查孔的質量。 檢查項目包括:孔位、孔徑、孔數等。漏鉆可采用抽查法和工作底片對比法確認。 目前已有自動孔位、孔徑檢測機,可以利用CAD系統提供的數據進行圖像比對,很容易發現問題。

至于板面的目視檢查,需要目視檢查在操作過程中造成的劃痕和其他損傷。 雖然孔內的狀態不容易用肉眼觀察,但是有3D顯微鏡可以對孔內進行360度的觀察。 PCB制造商、PCB設計師和PCBA加工商將為您全面介紹PCB機械鉆孔技術。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱