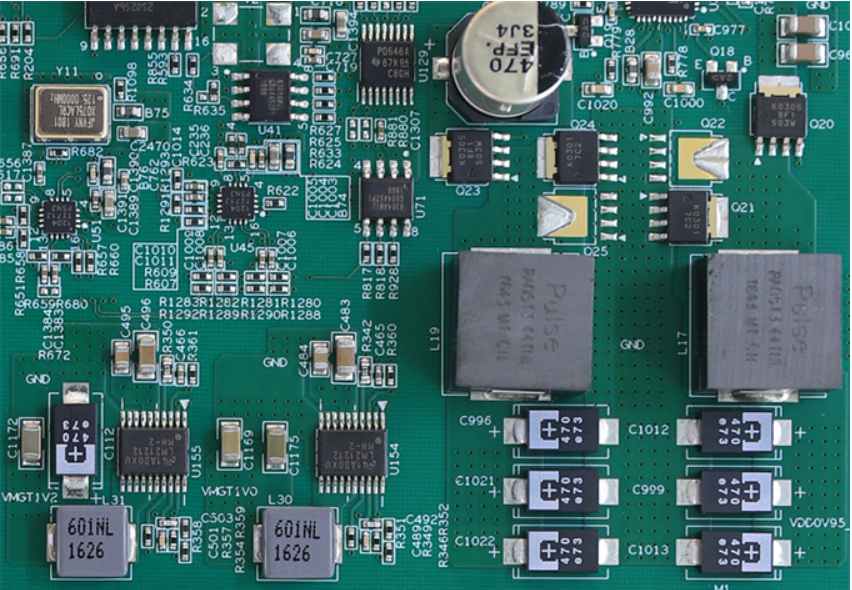

目前,用于在印刷電路板上制作微孔的激光器有四種:CO 2 激光器、YAG激光器、準分子激光器和銅蒸汽激光器。 CO2 激光器通常用于產生約 75% μM,但由于光束會從銅表面反射回來,因此它僅適用于去除電介質。 CO 2 激光器非常簡潔、便宜且免維護。 準分子激光器是生產高質量、小直徑孔的最佳選擇,典型孔徑值小于10μm。這些類型最適合微型BGA設備中聚氨酯基板的高密度陣列鉆孔。 銅蒸氣激光器的發展還處于早期階段,但在需要高成品率的時候還是有優勢的。 銅蒸氣激光可以去除介質和銅,但是會在PCB生產過程中帶來嚴重的問題,這會使氣流只能在有限的環境中生產產品。

PCB行業最常用的激光器是Q開關Nd:YAG激光器,其波長為355nm,在紫外范圍內。 PCB PCB 鉆孔時,該波長可以熔化大多數金屬(Gu、Ni、Au、Ag),其吸收率超過 50%(Meier 和 Schmidt,2002)。 也可以熔化有機材料。 紫外激光的光子能量可高達3.5-7.5 eV,在熔化過程中能使化學鍵斷裂,部分是通過紫外激光的光化學作用,部分是通過光熱作用。 這些功能使紫外激光器成為PCB行業應用的首選。

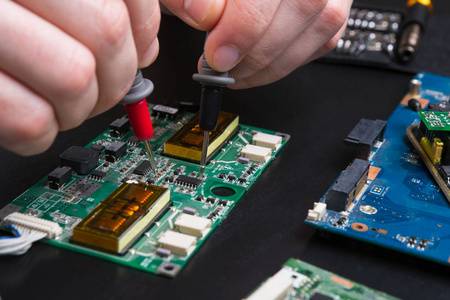

YAG激光系統有一個激光源,提供超過4J/cm2的能量密度(流量),這是在微通孔表面鉆銅循環所必需的。 有機材料熔融過程所需的能量密度僅為100mJ/cm2左右,如環氧樹脂、聚氨酯等。 為了在如此寬的光譜范圍內準確運行,必須準確控制激光能量。 微通孔的鉆孔過程需要兩個步驟。 第一步是用高能量密度激光打開銅箔,第二步是用低能量密度激光去除電介質。

當激光波長為355nm時,典型的光斑直徑約為20μm。當脈沖時間小于140ns時,激光頻率在10-50kHz之間,此時材料不會發熱。

激光束由計算機控制的掃描/反射系統定位,并可通過焦孔透鏡聚焦,使光束以準確的角度鉆孔。 掃描過程通過軟件生成矢量圖案,以補償材料和設計偏差。 掃描區域為 55 x 55mm。 該系統與 CAM 軟件兼容,支持所有常用的數據模式。

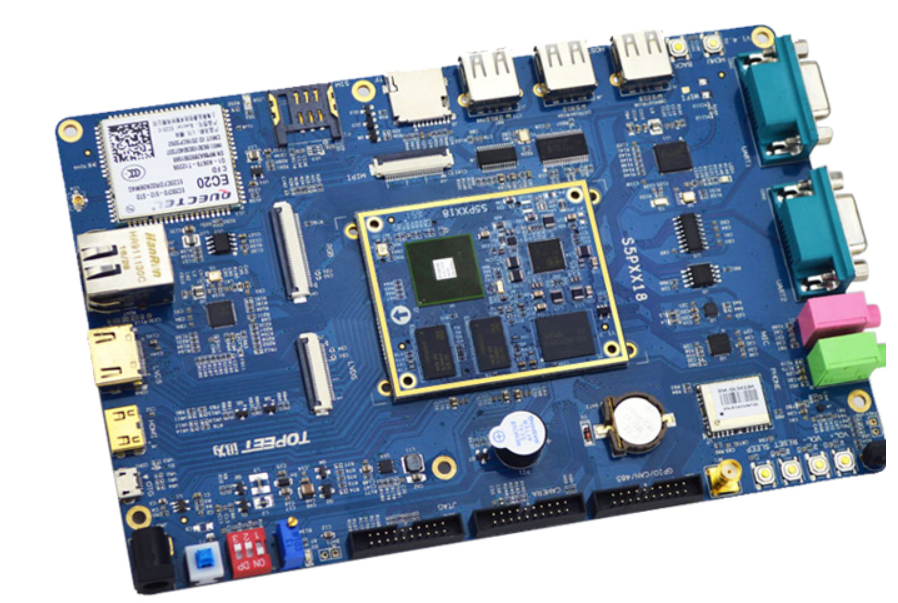

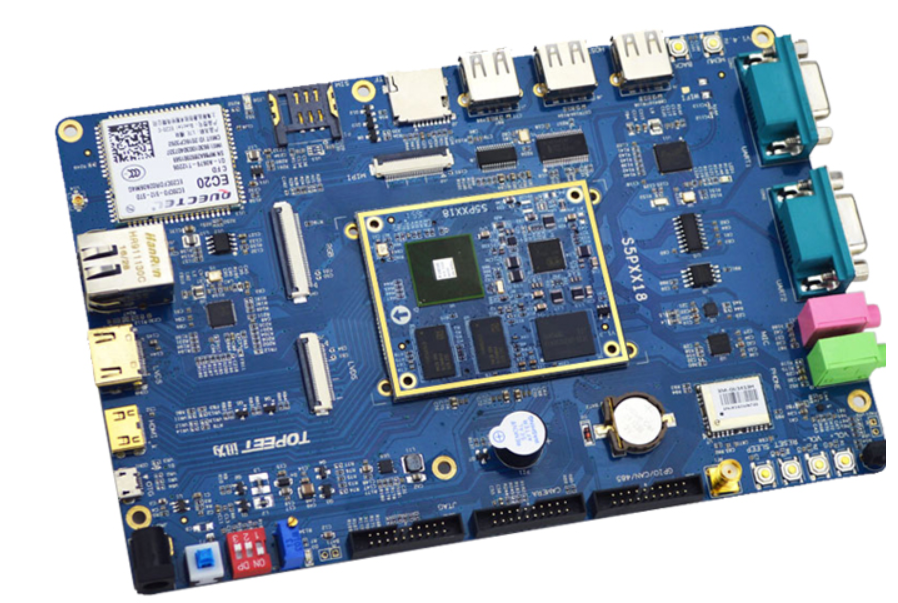

激光系統由德國Mis LPKF提出。 其機械設計以堅硬的花崗巖為基礎,表面拋光精度不低于3μm。工作臺支架置于氣體軸承上,由線性發電機控制。 定位精度由玻璃尺控制,重復精度保證在±1μm以內。PCB工作臺配備光學傳感器,可精確調整激光在不同反射點的位置,以補償光學變形和 長期漂移。 調整后,軟件生成的一系列校正數據可以覆蓋整個掃描區域。 漂移比例補償大約需要 lmin 才能運行。 基板的任何變化,例如與參考的位置偏差,都可以通過高分辨率 CCD 相機檢測到,并通過軟件控制進行補償。

該系統非常適合原型制作。 因為它可以鉆孔和成型,所以它可以用于從柔性PCB到剛性PCB,包括金屬聚合物,如阻焊層、保護層、電介質等。Raman等。 介紹了最先進的固態紫外激光系統及其在高密度互連微孔生產中的應用。

Lange 和 Vollrath 解釋了紫外激光系統(mICrowire drilling 600 系統)在鉆孔、配置和切割方面的各種應用。 該系統可鉆孔和微通孔,銅層孔徑縮小至30μm。 該系統還可以生產最小寬度為20μm的PCB外層導線的生產能力,遠高于光化學。 該系統的生產速度可高達 250 次鉆孔作業,并可允許所有規模的輸入,例如 Gerber 和 HPGL。 其操作區域為 640 毫米 x 560 毫米(25.2 英寸 x 22 英寸),最大材料高度為 50 毫米(2 英寸),可用于大多數常用的 PCB 基板。 機器工作臺底座及其導軌采用天然花崗巖制成,精度為±3μm。PCB工作臺采用直線驅動,空氣軸承支撐; 位置由帶熱補償的玻璃尺控制,其精度為土i μ m。控制臺上的底板由真空設備安裝。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱